科技改變生活 · 科技引領未來

科技改變生活 · 科技引領未來

1前言特種車、專用車等車身在生產過程中,由于該類車身尺寸和結構特殊,焊接成整體后不能正常的通過涂裝電泳生產線進行清洗和防腐處理。這種情況下常常采用先將大總成清洗電泳后再進行車身總拼焊接,因此產生了帶電泳涂層鋼板的焊接問題,常規的電阻焊、氣體

1

前言

特種車、專用車等車身在生產過程中,由于該類車身尺寸和結構特殊,焊接成整體后不能正常的通過涂裝電泳生產線進行清洗和防腐處理。這種情況下常常采用先將大總成清洗電泳后再進行車身總拼焊接,因此產生了帶電泳涂層鋼板的焊接問題,常規的電阻焊、氣體保護焊工藝需要焊接前形成導電回路,若要實現焊接生產,需要焊接前將焊接區的各個表面涂層均打磨掉,雖可以實現焊接,但也將帶來如下問題。

a.打磨工作量大,打磨位置難以準確定位;

b.較大面積的涂層被破壞,焊接后工件接觸面的涂層不能修復,防腐要求難以滿足;

c.焊接過程中熱輸入量大,尺寸精度難保證,生產環境煙塵大,焊槍可達性難滿足生產工藝的要求。

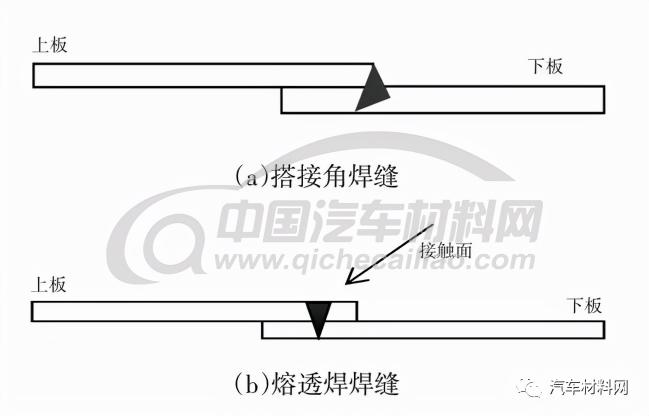

手持激光焊具有操作簡單、熱影響區小、焊接變形小、可達性好等特點,即可焊接搭接接頭的角焊縫,又可以實現搭接接頭的熔透焊,對帶涂層車身總成的焊接具有獨特的優勢。

2

手持激光焊試驗

試驗主要對搭接角焊縫和熔透焊焊縫2 種形式進行研究,如圖1 所示。

圖1 焊接接頭示意

2.1 試驗準備

2.1.1 試驗試片

試驗主要針對帶電泳涂層鋼板的焊接工藝進行研究,所用材料均為汽車生產中常用普通鋼板,選取幾組不同厚度的鋼板,再對其中一部分試片電泳后進行焊接,試件尺寸與電阻點焊標準試件相同,長100 mm,寬40 mm。對焊接試片進行分組,試驗組合如表1 所示。

表1 手持激光焊試驗試片組合

注:試件厚度組合為0.75 mm+0.75 mm、1.0 mm+1.0 mm、2.0 mm+2.0 mm。

2.1.2 試驗設備

試驗采用1500w手持激光焊機,可對0.5~3 mm厚的板料進行焊接。

2.2 涂層鋼板焊接工藝試驗

2.2.1 搭接角焊縫焊接試驗

搭接角焊縫焊接試驗選取1.0 mm+1.0 mm電泳試片,焊接后觀察焊縫的外觀質量及焊后涂層情況。按表1 中第1 組、第2 組試件情況分別進行焊接,兩側均采用450 W的功率進行焊接,焊接速度約為15 mm/s,其焊縫表面寬度約為1.41 mm,2條焊縫表面狀態均較好,焊縫附近涂層有損壞但影響區域較小,且便于對損壞的涂層修復,如圖2所示。

圖2 搭接角焊縫

2.2.2 搭接熔透焊試驗

搭接熔透焊試驗結果表明,隨著焊接功率增大,涂層損壞的寬度加大,若上板無涂層,相較于有涂層鋼板的焊縫,其焊縫外觀質量更好,如圖3所示。

圖3 搭接熔透焊

經過焊后破壞性試驗顯示,對于1 mm+1 mm的鋼板采用600 W和675 W的焊接功率焊接可以形成完好的激光焊縫,而采用450 W 和525 W 的功率焊接均出現開焊的情況,說明用該功率焊接熱輸入不足,采用750 W 的焊接功率時會出現上板表面過燒的情況。對0.75 mm+0.75 mm 的鋼板和1.2 mm+1.8 mm的鋼板進行焊接,經試驗表明,分別采用450 W和1 050 W的功率焊接時,焊接質量良好,焊接速度控制在10~15 mm/s范圍內,便于手工操作。因此,在采用手持激光焊進行熔透焊接時,焊接功率與板料厚度成正向關系,隨著板料厚度的增加所需焊接功率隨之增大,如圖4所示,陰影部分對應不同厚度鋼板焊接所需的最優焊接功率區域。

圖4 焊接功率與板厚的關系

2.3 操作注意事項

手持激光焊工藝在焊接帶涂層鋼板時,將地線夾在手持激光焊槍上形成回路可直接對涂層鋼板進行焊接,但此操作存在安全隱患不建議采用,建議生產中將激光束進入的零件上表面涂層去掉,可減少人工誤操作帶來的風險。對于該工藝的生產操作安全性問題,目前未見相關規定,使用時應做好相應防護。

3

焊接質量分析

3.1 外觀質量檢驗

采用手持激光焊工藝分別對帶涂層鋼板及無涂層鋼板進行焊接實驗,其焊縫成型狀態良好,觀察焊接表面質量,由于涂層鋼板在焊接時涂層熔化,其焊縫表面相對于無涂層鋼板焊縫表面存在一定雜質,如圖5 所示。

手持激光焊工藝對涂層的損壞較小,且損壞的主要是激光束射入的上表面,便于焊后修復,該工藝可以解決先涂裝后焊接的問題。當焊接速度相同時,上表面涂層破壞寬度隨著焊接功率的增加而增大。

3.2 焊接強度檢驗

3.2.1 試驗設備

強度試驗設備采用美特斯液壓萬能試驗機,設備型號為E64.305,設備額定值為300 kN。

3.2.2 焊接強度試驗數據

焊接強度與板料厚度、涂層情況、工藝形式、焊接功率等諸多因素有關,采用控制變量法對多組試片進行焊接,如表2 所示。

圖5 焊縫表面質量對比

表2 拉伸強度表

3.3 金相檢驗

3.3.1 試驗設備

Leica DMS300 顯微鏡對焊縫斷面進行觀察,利用奧林帕斯金相顯微鏡和體式顯微鏡觀察焊接接頭的熔合情況。

3.3.2 焊縫斷面金相檢驗

以1 mm+1 mm 試件為例,觀察焊縫的熔合情況,分析焊縫熔合質量及缺陷情況,如表3 所示。

3.4 手持激光焊與點焊、SPR強度對比

對照德國大眾點焊標準,比較相同厚度的鋼板點焊與手持激光焊的拉剪力,如表4所示,得出手持激光角焊縫或熔透焊強度均大于電阻點焊的強度[1]。因此,手持激光焊工藝焊接的產品在強度上遠大于電阻點焊工藝,可以滿足產品對焊接強度的要求。

表3 焊接金相照片

表4 手持激光焊接頭拉剪力與電阻點焊標準對照

注:德國大眾標準VW-01105-1《接觸點焊設計,計算,安全作業有涂層和無涂層的鋼板》;“—”為無此試驗數據。

本試驗還采用SPR(鉚接)工藝對涂層鋼板進行了連接試驗,并對比了SPR 與手持激光焊接頭的拉剪強度,結果見表5。

表5 手持激光焊接頭與SPR強度對比

通過拉剪試驗表明:

a.手持激光焊焊接強度大于電阻點焊的強度,并且可以通過采用角焊縫+熔透焊或多條熔透焊縫的方法進一步提高接頭強度;

b.同等情況下帶涂層試件的接頭強度低于不帶涂層的,金相試驗表明造成這一問題的原因是由于涂層的存在會導致焊縫表面成型相對于不帶涂層的試件較差,容易產生應力集中,并且在焊縫內部容易產生氣孔;

c.在材料厚度相同的情況下,焊接功率越大則接頭強度越高;

d.通過SPR 試驗,對于相同厚度的鋼板,手持激光焊強度大于SPR 接頭的強度,如表5 所示。

4

結論

手持式激光焊技術可直接對帶有電泳涂層的鋼板進行焊接,相較于點焊、電弧焊減少了對電泳涂層打磨的工序,焊后表面狀態較好,對漆面損壞較小,鋼板接觸面間的涂層基本無損壞,外表面可采用噴涂方式進行修補,較好的解決了在汽車專用車身由于車身尺寸過大而需要先電泳后焊接的問題。通過試驗研究得出結論如下:

a.手持激光焊接工藝操作簡單,上下板均有電泳涂層也可以直接進行焊接,且對涂層損壞很小,焊接設備小巧輕便,有很好的焊接可達性;

b.根據試驗,當被焊工件均帶有涂層時,建議生產中將激光束進入零件的表面涂層去掉,這樣即有利于焊縫質量,也可避免誤操作產生激光束時對人員造成傷害,焊后也易于對損壞的涂層進行修復;

c.手持激光焊工藝焊接接頭強度高于電阻點焊、SPR 的強度,且可以通過采用多條焊縫的形式進一步提高接頭強度。其焊接涂層鋼板的生產成本、操作方便性、可達性相比鉚接、膠接工藝具有明顯的優勢。

來源:期刊-《汽車工藝與材料》;作者:徐赫唯 王子欣 劉春柏 馮博 周川川 劉國山

(中國第一汽車股份有限公司工程與生產物流部)

注:文中觀點僅供分享交流,不代表本公眾號立場,轉載請注明出處,如涉及版權等問題,請您告知,我們將及時處理!

高書東