科技改變生活 · 科技引領未來

<li id="uikcw"></li>

科技改變生活 · 科技引領未來

(報告出品方/作者:華安證券,鄭小霞)1高溫合金:極端環境條件中的最佳金屬新材料長期以來,金屬材料一直是最重要的結構材料和功能材料之一,其力、熱、電磁、光、聲等指標決定了應用領域。按照化學成分,金屬材料可分為純金屬材料和合金材料,前者主要由

(報告出品方/作者:華安證券,鄭小霞)

1 高溫合金:極端環境條件中的最佳金屬新材料

長期以來,金屬材料一直是最重要的結構材料和功能材料之一,其力、熱、電 磁、光、聲等指標決定了應用領域。按照化學成分,金屬材料可分為純金屬材料和 合金材料,前者主要由一種金屬元素組成,后者由一種基體元素和一種以上的金屬 元素和/或非金屬元素所組成。由于合金材料中其他元素的加入,基體金屬的性能往 往會得到大幅改善,因而金屬新材料多以合金的形式應用。

結構材料:制造構造整體、實現運動和傳遞動力的結構件,一般以力學性能 指標來評價,偶爾會提出抗腐蝕、抗氧化等物化性能等要求。

功能材料:利用其對外部環境的敏感反應來實現信息處理和功能轉換,一 般以熱、電磁、光、聲等物理指標來評價,偶爾提出一定的力學性能要求。

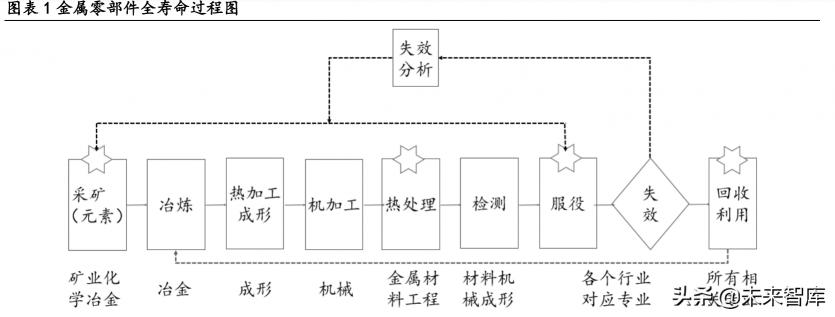

從金屬材料被制成零部件服役的流程來看,主要分為采礦、冶煉、加工等環節。 零部件的全壽命過程較長,任何一個流程都不能作為金屬零部件的絕對主導因素, 上游的流程勢必會對下游流程產生一定的影響,因而對于金屬材料而言,產業鏈聯 動效果較強,每一環節都可能誕生一批極具實力的優質公司。

相比于常用的鋁合金、鈦合金及鎂合金,高溫合金更適應更高的溫度(600℃) 和腐蝕嚴重的服役環境。高溫合金種類繁多,不同類型的合金特點各異,應用領域 也大相徑庭。按核心基體元素的劃分標準,高溫合金可分為鐵基高溫合金、鎳基高 溫合金和鈷基高溫合金等。我國由于鎳、鈷等資源相對貧乏,50 年代便開始鐵基合 金的研究,但鐵基合金使用溫度較低,應用領域受到限制。鈷基合金具有優異的抗 熱腐蝕性、抗熱疲勞性,以及良好的鑄造和焊接性,適合作為導向器的材料,但鈷資 源被剛果(金)壟斷,資源的稀缺造成其價格昂貴,鈷基合金生產和使用受成本限 制。相較而言,鎳基合金使用溫度較高、價格相對較低,具有顯著的性價比優勢,目前鎳基合金占據高溫合金市場近 80%的份額。

1.1 變形高溫合金:最先用于航空發動機的高溫合金類型

變形高溫合金是最先用于航空發動機的高溫合金,目前已是用量最大、品種最 多的一類高溫材料。變形高溫合金是經過鍛造、軋制、墩粗和冷拔等塑性變形工藝 和熱處理支撐的一類高溫材料,以渦輪盤為主要應用領域,按照渦輪盤使用溫度, 變形高溫合金大致可劃分為五代。

合金成分設計、熔煉、加工及熱處理等工藝成為提升變形高溫合金性能的核心 戰場。

合金成分方面,傳統“試驗-修正”實驗方式已不合適,數值模擬快速發展 變形高溫合金合金化程度較低,因而發展初期合金成分設計十分關鍵,目前高 溫合金中的元素共有十多種,可分為三類:第一類,優先形成塑性性能好的奧氏體 的元素,包括 Ni、Co、Fe、Cr、Mo、W、V 等;第二類,進入基體形成γ'相強化相的 元素,包括 Al、Ti、Nb、Ta 等;第三類,原子直徑大小不固定,常偏聚在晶界導致 晶界偏析的元素,有 Pb、Sn 等。合金成分設計的原則主要在于控制有害相析出、促 進有利相生成,以保證高溫合金的高溫強度。隨著高溫合金的發展,各元素優化性 能的理論及數據庫都日趨完善,相關模型相繼建立,如電子空穴理論與相計算、d 電 子合金理論與新相機算、多元線性回歸及人工神經網絡等,為計算機輔助設計變形 高溫合金成分打下了堅實的基礎,同時減少了實際實驗次數以降低合金成本。

熔煉工藝方面,三聯法漸成主流方法

通常合金化程度較高的變形高溫合金采用真空感應爐熔煉成電極棒后,再經電 渣重熔去除真空感應熔煉電極中的夾雜物,以改善純凈度,為后續真空自耗爐提供 致密、無缺陷的電極,以提高重熔過程的穩定性,降低合金的宏觀偏析。目前該法已 逐漸成為高合金化變形合金擴大錠型、消除低倍缺陷和提高質量的主要措施。

變形工藝方面,相比鑄造及機加工,鍛造加工出的合金綜合性能好

高溫合金的變形工藝是合金在外力作用下,通過塑性變形,形成具有一定形狀、 尺寸及力學性能的型材、毛坯和零件的加工方法,可分為冷加工和熱加工,個別采 用溫加工。冷加工方面主要指絲材拉絲、管材冷拉冷拔及薄板的冷軋,熱加工則包 括鍛造、焊接等,主要可以細化晶粒、均勻組織及消除鑄造缺陷,可大幅改善高溫合 金的力學性能,其中鍛造熱加工工藝是變形高溫合金的主要手段。

隨著下游應用環境的愈發嚴苛,變形高溫合金的強度要求愈發嚴格,因而添加 的元素總量隨之提高,組織結構愈發復雜,造成了零件加工變形抗力的提升,給鍛 造工藝帶來了極大的困難。

熱處理工藝方面,正確的工藝可使合金最大限度發揮作用

化學成分和組織結構是決定合金性能的關鍵所在,合金成分、熔煉工藝及變形 工藝確定后,合金性能往往依然無法滿足需求,熱處理工藝是最后的補足手段。然 而合理的熱處理工藝必然需要對合金的組成、相的穩定性及性能要求擁有深入的了 解,尤其是鎳基高溫合金不易在加熱過程控制(調整)晶粒大小,因而熱處理工藝是 構建變形高溫合金護城河的關鍵所在。

1.2 鑄造高溫合金:被廣泛應用于燃氣輪機渦輪葉片部位

同成分的鑄造高溫合金要比變形高溫合金使用溫度提高 10-30℃。鑄造高溫合 金由合金錠重熔后直接澆注或定向凝固成零件,因其可通過精密鑄造或者定向凝固 工藝科直接成型,因而無需考慮鍛造變形性能,合金元素總量要顯著高于變形合金, 持久強度、抗拉強度及使用溫度均有大幅提高。按照凝固方法可分為等軸晶鑄造高 溫合金、定向凝固高溫合金及單晶高溫合金三類。

1943 年美國首次在渦輪噴氣發動機選用鑄造高溫合金 HS-21 替代變形高溫 合金 Hastelloy-B,開創了鑄造高溫合金的先例;

20 世紀 50 年代,真空熔煉技術出現,合金中有害雜質和氣體去除,合金成 分得到精確控制,IN100、BI900 等紛紛出現;

20 世紀 60 年代,定向凝固技術的發展,促進了定向柱狀晶和單晶高溫合金 的蓬勃發展,航空發動機的使用溫度達到 1700℃以上。

隨著工業的發展,內燃機葉片需要滿足更高的工作溫度和強度要求,以及葉片 結構復雜程度的增加,致使通過鍛造成型的變形高溫合金已無法滿足要求,鑄造高 溫合金孕育而生。與航空發動機渦輪葉片相比,燃氣輪機渦輪葉片的材料對耐久性、 抗腐蝕性要求更高,使得航空發動機渦輪葉片材料不能直接用于燃氣輪機渦輪葉片。 燃氣輪機渦輪葉片長時間連續工作在高溫、易腐蝕和復雜應力下,工作環境十分惡 劣,因此,只能通過高度的合金化不斷增強合金的高溫綜合性能。

燃氣輪機葉片材料及其成形技術研究和產業化已有 60 多年的歷史,20 世紀 40— 50 年代,渦輪葉片以變形鈷(Co)基和鎳(Ni)基高溫合金為主要用材;50 年代中 期,隨著真空冶煉技術的商業化,開始研究鑄造鎳基合金;60 年代,精密鑄造技術 成熟,使得復雜葉片型面及冷卻通道設計變為可能,通過添加合金元素改善材料的 組織結構,提高了鑄造高溫合金的高溫強度,使燃氣輪機的入口溫度大幅度提高; 70 年代,定向凝固柱晶高溫合金開始用于航空發動機葉片;到了 90 年代后期,定向 凝固柱晶和單晶高溫合金開始用于重型燃氣輪機動葉片。通過定向凝固技術,將渦 輪葉片的組織由傳統的等軸晶改進為定向柱晶,能夠大大提高渦輪葉片的高溫性能。 尤其是單晶葉片,在定向凝固的過程中消除了葉片晶界,極大地提高了其高溫蠕變 性能,且高溫組織穩定,綜合性能好。目前,大尺寸單晶空心高溫合金葉片材料及無 余量精密鑄造技術是重型燃氣輪機葉片制造技術最高水平的標志。

1) 等軸晶高溫合金為用普通精密鑄造方法成型鑄造高溫合金,組織以大小不 等的等軸晶為主,局部可有少量柱狀晶。

20 世紀 50 年代,等軸晶鑄造高溫合金得到迅速發展,陸續出現了至今仍被廣泛 使用的性能優異的 IN100、B1900、MAR-M200 等合金。我國鑄造高溫合金的發展是從 20 世紀 50 年代中期開始,經歷了從仿制發展到獨創和提高階段。等軸晶鑄造高溫合 金以國家統一的形式命名為“K”系列。等軸晶高溫合金整體結構鑄件大量應用于航 空、航天發動機及地面燃機,與傳統的多件鈑金件焊接或者連接的大型復雜結構件 相比,直接用精密鑄造技術一次成型具有十分重要的經濟價值。

從等軸晶高溫合金的發展歷史來看,熔煉技術最為關鍵,其主要目的是減小晶 粒的尺寸,以提升高溫合金的疲勞壽命、抗拉強度及持久性能。

細晶工藝搭配熱等靜壓、熱處理等逐漸成為等軸晶高溫合金的主要工藝。

熱控法:技術要點是控制液態金屬過熱溫度、澆注溫度和殼型溫度,并妥善 選擇熱等靜壓參數及熱處理工藝,對設備的要求及工藝人員要求高,壁壘 較高,當前的新工藝是在澆注過程中利用磁場抑制金屬形核;

機械法:包括電磁攪拌、超聲震蕩和機械旋轉振動法,國內以旋轉法為主要 手段,對工藝人員要求較高,壁壘高;

化學法:技術要點在于選擇合適的細化劑,同時兼顧加入的劑量及時機,相 較熱控、機械等方法,無需附加設備的投入,是一種高效、低成本的工藝方 法,但對工藝人員及研發能力要求高,壁壘極高。

2) 定向凝固柱狀晶高溫合金為通過定向凝固技術制備出晶界平行于主應力軸 從而消除有害橫向晶界的高溫合金。

定向凝固方式可以制造平行于縱向軸的低模數取向柱狀晶的合金,因而可以顯 著改善材料的蠕變性能、塑性及熱疲勞性能。相比鑄造高溫合金其他類型,定向凝 固方式工藝流程快、成品率高及檢測費用較低,因而該法具有極大的發展空間。

根據《航空航天用新材料》及《航空材料技術》披露,目前國外的定向凝固柱狀 晶合金已經衍生了四代,第一代及第二代已經被制成多種結構的渦輪葉片和導向器 葉片而應用在多種先進發動機中。而我國目前已經完成了第一代的研究,第二代及 第三代仍處在技術積累過程中。

根據定向凝固原理,合金的質量取決于能否使得合金定向凝固得到平面凝固組 織,因而凝固設備及熱處理工藝十分關鍵。

凝固設備方面,殼型移動法及液態金屬冷卻法為主要的鑄造工藝,考慮到 定向凝固技術的核心在于提高固-液界面溫度梯度,因而設備的工藝參數及 輔助模塊的研發至關重要。

熱處理工藝方面,固溶+時效處理為最常用的工藝,其目的在于兩點:第一, 降低或消除偏析;第二,增加強化相數量。因而固溶溫度、時效溫度及時間等工藝參數的選擇最為關鍵。

3) 單晶高溫合金為通過定向凝固技術消除所有晶界的高溫合金。

早期的單晶高溫合金除了橫向性能及塑性有所改善外,蠕變性能、熱疲勞性能 及抗氧化性能等與定向凝固柱狀晶合金并無差別,且成本較高,因而研究一度緩慢。 直至 20 世紀 70 年代,相關元素與性能的數據庫日趨完善后,結合固溶處理工藝,單晶高溫合金的承溫能力不斷突破。

單晶的制備本質上依然屬于定向凝固,除了合金成分設計外,凝固設備及熱處理工藝同樣十分關鍵。

合金成分設計方面,單晶高溫合金性能提升的核心要素在于 TCP 相,加入 的 Re 及 Ru 元素含量多少及分布對其形態十分重要,然而這兩種元素十分 稀有,因而試驗次數受到限制,數值模擬方式成為主要的手段。

凝固設備方面,相較于定向凝固工藝,單晶凝固要求更加嚴格,因而如何 對殼型法設備進行改造,以提升溫度梯度和控制熱流成為難點。

熱處理工藝:增強相對于高溫合金的力學性能十分重要,因而合理的固溶 溫度、時效時間、再結晶溫度等工藝參數的改進極其關鍵。

1.3 粉末高溫合金:有效解決鑄造高溫合金力學性能波動

粉末高溫合金可以克服鑄造高溫合金存在的力學性能波動。粉末高溫合金是利 用粉末冶金工藝制備的高溫合金,相較于此前的鑄-鍛高溫合金,粉末冶金工藝可以 一定程度上解決合金鑄錠內成分偏析、組織不均勻、熱工藝性能惡化、成形困難等 問題。隨著高溫合金成分日趨復雜、零件尺寸不斷增大,粉末冶金已成為航空發動 機渦輪盤最重要的制備工藝。

粉末高溫合金質量的關鍵在于制粉工藝及固實化工藝。各國的粉末高溫合金的 技術路線雖然不盡相同,但都大體包括母合金純潔冶煉、粉末制備與處理、固實工 藝(熱等靜壓致密化、熱擠壓、鍛造成形)、熱處理及檢測等步驟,其中粉末制備與 處理、固實工藝是核心工藝。

粉末制備方面,設備及輔助模塊開發是重點

超純凈細粉是制件性能的基礎,優質高溫合金粉末的制備是關鍵環節。惰性氣 體霧化、等離子旋轉電極及真空霧化法是最通用的三種制粉方式。其中氬氣霧化應 用最為廣泛,其流程大致是在整個真空及密閉設備中,經真空熔煉的合金熔體經注 口流下,在高壓高速的氣流中霧化成粉末,因而母合金質量、設備、參數選擇至關重 要。

固實工藝方面,工藝參數具有極高壁壘

固實工藝不僅要獲得具有一定形狀的部件或預成形坯,還要使得粉末經受塑性 變形和擴散蠕變流動以達到緊密連接及相應的組織變化的目的,是合金成形的關鍵 所在。

1.4 工藝、防護層及新組成是夯實高溫合金應用三大助力

高溫合金是航空發動機的主要原材料,經過半個世紀的發展,我國的高溫合金 產業已漸成規模,上游和中游已經涌現出頗具規模的強競爭力的企業。

高溫合金產業鏈主要包括上中下游。產業鏈上游的主體為原材料供應商,主要 向下游企業提供鐵、鎳、鈷等金屬原材料;產業鏈中游的主要參與者為生產設備供 應商、高溫合金生產制造商以及高溫合金零部件制造商。高溫合金生產制造商通過 冶煉工藝制造母合金,并通過鍛造、熱處理和精鑄等工藝技術制造出精鑄件、棒材、 板材等半成品,再通過零部件制造商將高溫合金半成品生產成渦輪葉片、渦輪盤、 導向器等零部件產品。高溫合金產業鏈下游主體為航空航天發動機、燃氣輪機及汽 車渦輪盤等終端產品企業,目前國內的高溫合金主要被用來制造航空航天發動機。

高溫合金的質量是其應用的關鍵,因而我們認為其未來的發展方向可大致歸納 為工藝革新、新合金的研制及高溫合金返回件三大類。當前,各類高溫合金或多或 少都存在一些問題,或存在一些應用局限性,因而革新老工藝及研發新工藝對提升現有合金的性能、擴大市場應用至關重要。但由于合金本身的屬性,其熔點大致在 1200℃左右,目前最先進的單晶高溫合金的使用溫度已經達到了 1100℃,因而新合 金的研制及高溫防護涂層的開發對延續高溫合金市場的成長十分關鍵。

工藝革新方面,能否擁有設備自主研發實力及獨家工藝參數是當前企業的核 心競爭力要素,新設備及新工藝的儲備則決定其未來高度。

提高高溫合金的性能是高溫合金永恒的主題,而其性能則取決于合金成分、組 織結構及相關處理工藝。對于上游企業而言,原材料的純凈度是當前的重點,對于 中游企業,相關設備及工藝參數則是核心競爭力,是擴大市場占有率的利器。

高溫合金因自身屬性的限制,無法在超過 1700℃的環境中應用,因而防 護涂層的出現,可以推動高溫合金的應用場景,從而擴大市場占有率。

為了保證高溫合金在使役環境下既有良好的高溫力學性能,又需要它的抗高溫氧化和抗熱腐蝕性能優異,一種有解決途徑即是在保證高溫合金高溫力學性能的前 提下,在其表面施加適當的徐層。通過基體來承擔高溫強度的要求,而通過施加的 涂層來提高抗高溫腐蝕的能力,保護基體金屬不受高溫的腐蝕作用。因為基體合金 和防護涂層是可單獨設計的,所施加防護涂層的合金部件就可既保持合金原本良好 的高溫強度而其表面的涂層又具有優異的抗高溫腐蝕性能。尤其在一些需要良好抗 高溫腐蝕性能的情況下,通過在低級材料的表面施加防護涂層可達到高級材料的功 效,從而可節約成本。

高溫防護涂層的研究基本上經歷了 4 個時期。20 世紀 50 年代研制應用的第一 代涂層為β-NiAl 基鋁化物涂層,但是 NiAl 相脆性非常大,容易開裂,由于 Al 原子 擴散快,涂層的壽命很短。第二代涂層則是 20 世紀 70 年代開發的改進型的鋁化物 涂層,其目的是設法減小涂層與基體之間的互擴散作用,加強擴散來提高涂層的使 用溫度,如 Cr-Al、Si-Al、Ti-Al、Pt-Al 等,這些涂層在航空發動機上得到廣泛 應用。第三代涂層是 20 世紀 80 年代發展起來的MCrAlY 包覆涂盾(M代表 Fe、Co、 Ni),它的特點是成分和厚度可按要求控制,可在更高溫度下起到抗氧化作用,滿足 不同工況條件下的要求。第四代涂層是 90 年代利用物理氣相沉積的方法研制開發的 陶瓷熱障涂層(Y2O3部分穩定的 ZrO2涂層)。該涂層具有明顯的隔熱效果,但由于陶 瓷材料脆性較大,且與氣體材料系數不匹配,通常會在陶瓷與基體間加一層粘結層 來改善陶瓷與基體間的兼容性。

當前比較成熟的防護涂層有鋁化物涂層、合金包覆型涂層及熱障涂層等三類, 但我國高溫防護涂層技術與國外相比仍具有一定的差距。抗高溫氧化腐蝕金屬涂層 適用于單晶或者定向高溫合金,1150℃以上完全抗氧化級的高溫防護涂層的開發將 是擴展其應用的關鍵;熱障涂層技術則需要發展可在 1200℃以上抗燒蝕、長壽命、 高隔熱的陶瓷層技術,以滿足推重比 12-15 級發動機的需求。

新型合金方面,鞏固高溫金屬材料地位的關鍵。

新型合金方面,主要關注兩條路徑,一方面是深挖合金鋼的潛力,另一方面是開 發新型的金屬間高溫合金。

除了高溫合金中常見的鎳基、鈷基及鐵基高溫合金外,Ni-Al、Nb-Si、Ti-Al、 Fe-Al 等具有更高熔點及低密度金屬間高溫合金、高熵合金的出現推高了高溫合金 高溫性能天花板進而擴寬市場應用范圍,是延續高溫合金市場的關鍵所在。

高溫金屬間化合物可在航空航天器或某些民用裝置中作高溫結構材料,如 Ni3Al 可作航天飛機的筒體材料;NiAl 作航空發動機的渦輪葉片;Ti3A1 和 TiAl 作航空發 動機環形件;Fe3Al 和 FeAl 可在煤的汽化、液化和燃燒裝置中獲得應用。高溫金屬 間化合物除了金屬鍵外,還有一部分共價鍵,兼有金屬的較好塑性和陶瓷的良好高 溫強度,表現出一系列的優異性能,如高強度、高彈性模量、較低的蠕變速率、較高 的形變硬化率、穩定的組織結構、較小的密度和良好的抗氧化腐蝕性能等,使用溫 度介于高溫合金與高溫結構陶瓷材料之間。高溫金屬間化合物種類很多,如鋁化物、 硅化物等。

高熵合金設計理念的提出,突破了傳統合金以一種或兩種元素為主的設計理念,極大擴展了材料設計的成分空間。高熵合金是由五種或五種以上等量或大約等量金 屬形成的合金。由于高熵合金可能具有許多理想的性質。以往的合金中主要的金屬 成分可能只有一至兩種。已有研究表明,高熵合金具有許多特殊的物理、化學和力 學性能,如高的組織穩定性、優異的高低溫力學性能、耐腐蝕、抗氧化、抗輻照等, 在航空航天、交通運輸、核工業、國防安全等領域都具有廣闊的應用前景。

1.5 提升返回比例及降低成本是開拓高溫合金市場的關鍵

隨著航空發動機和燃氣輪機工業的快速發展,高溫合金作為渦輪葉片、導向葉 片、渦輪盤等熱端部件使用材料被廣泛應用。在鑄件加工中會產生大量高溫合金廢 料,即為高溫合金返回料,高溫合金返回料大體可以分為三類:澆道、冒口和報廢 鑄件。由于高溫合金中含有大量貴金屬元素,如:Ni、Cr、W、Mo、Nb、Hf 等,因此, 對高溫合金返回料的回收重新利用,大大提高了材料利用率,降低了資源浪費,具 有非常重要的意義。

開展合金返回料的回收利用研究尤為重要,這也是時代發展的必然要求。高溫 合金包含的重要戰略物資元素(如鎳、鈷、鉻等)的量是巨大的,隨著航空航天、發 電和船艦用燃氣輪機工業的科研創新,高溫合金的使用量逐年攀升,隨之產生的返 回料也會越積越多,而高溫合金的利用率極低,其中精鑄件的利用率約占 20%~30%, 形狀復雜的零件只占 10%左右,導致資源的巨大浪費。若能保證材料的質量而將返回 料合金循環利用起來,可以很大程度上提高材料的利用率。

目前,國內外都在相關返回料的應用研究中取得了一定的進展。比如說美國采 用將廢料返回熔煉的辦法來處理返回料,在 1986 年回收的 2.5×107 Kg 高溫合金中, 約 20%降級使用;英國已對 12 種高溫合金,比如 MAR-M246、IN100、IN939 等合金的 返回料進行了回收處理并加以利用;法國針對渦輪葉片所使用的高溫合金進行回收 利用,其返回料利用率達到 50%;俄羅斯采用真空熔鑄的辦法,開發了一套完整的鑄 造回爐料的鑄造工藝,該工藝生產的 80%返回料具有相當可觀的持久強度;我國曾在 渦漿型發動機一、二級渦輪葉片中使用了 50%的 K3 返回料。

國內外高溫合金的成本區別在于國內高溫合金返回率低,根據中航上大專利顯 示,GH141 合金廢料率為 92%,根據中國航發成都發動機有限公司專利,K465 廢料 率為 85%。

中航上大專利號 CN113337742A《高純凈返回料生產 GH141 的冶煉工藝》指 出,GH141 合金是一種沉淀硬化型難變形高溫合金,在 870℃以下具有較高 的抗拉強度和持久強度,還具有良好的韌性、氧化性和耐腐蝕性,廣泛應用 于 850℃以下要求高強度和 980℃以下要求抗氧化的航空發動機高溫部件, 如葉片、盤、機匣和燃燒室零件等,國內生產 GH141 合金主要用于某發動機結構件,生產該合金時,所有配入的原料均使用經過處理的精料、純金屬 等,據可靠數據統計,GH4141 投入的原料經過冶煉、加工直至最終裝機, 產品的利用率僅為6~8%,產生大約92%的材料廢品,過程加工產生的料頭、 車屑等材料因夾帶雜質、油污等問題無法繼續使用只能作為廢品,造成了 極大的資源浪費。

中國航發成都發動機有限公司專利號 CN113249584A《一種航空發動機渦輪 葉片用合金返回料重利用方法》指出,隨著發動機推重比的不斷增大,高溫 合金材料在航空發動機中的占比越來越高,尤其是航空發動機的核心部件, 如渦輪葉片、導向葉片等。K465 合金具有較高的屈服強度、較低的導熱系 數、優異的高溫抗氧化性能,使得其在航空發動機領域已得到了廣泛的應用, 但是由于鑄造工藝本身的特點,K465 高溫合金的利用率很低,尤其是在結 構復雜的渦輪轉子葉片上,其利用率在 15%左右,大量的 K465 合金都以料 頭、澆道、冒口、報廢零件和切屑等形式被浪費,通常將這些浪費的合金稱 為高溫合金返回料。K465 合金是一種耐熱的鑄造鎳基高溫合金,需要添加 大量的 Mo、W、Nb 等難熔元素進行熔煉制備,由于我國的 Ni、Co 礦產資源 相對匱乏,Ni、Co 等金屬采購價格逐年攀高且受市場影響價格波動較大。 目前國內對 K465 高溫金返爐料純凈化的重熔利用還沒有進行過系統研究, 因此開展 K465 合金返回料的純凈化重熔利用研究,不但具有十分巨大的經 濟價值,而且有助于實現稀貴金屬資源的循環利用。

高溫合金新料熔煉過程中的廢料亦可返回重熔,根據大連理工專利披露,傳統 的雙聯工藝制備的變形合金出成率不高于 60%,而鑄造類單晶合金最終零件的重量 只有原材料的 30%左右。大連理工專利號 CN112760508A《一種電子束連續精煉高溫 合金返回料的方法》指出,返回料的回收仍以真空感應高溫精煉、澆鑄過濾為主,返 回料提純再利用的相關技術水平與國外發達國家相比尚存在較大的差距,尚未建立 返回料回收與利用的相關標準與規范。在雜質及夾雜物的控制上,我國返回料合金 錠的純凈度還達不到新料的水平,導致當前高溫合金返回料的利用率偏低,造成資 源的嚴重浪費的技術問題。該專利主要采用電子束精煉的手段提純高溫合金返回料, 利用高溫高真空的環境使熔體充分發生脫氣反應,利用電子束精煉過程中的局部大 過熱實現熔體內部小尺寸夾雜物的溶解,利用高能電子束的轟擊作用實現熔體表面 大尺寸夾雜物的分解,并通過澆鑄獲得高純的高溫合金返回料錠坯。在此基礎上, 通過重復送料、精煉、澆鑄過程,實現高溫合金返回料的連續精煉與提純。

高返回料添加比的高溫合金加工方式與通常高溫合金加工方式幾無差異,故亦 可以通過工藝改進進一步降低其成本。中國航發北京航空材料研究院專利號 CN111761007A《一種添加返回料的 GH4169 合金盤鍛件制備方法》一文中指出,當前 國內 GH4169 盤鍛件所用棒材均為礦冶新料經熔煉和鍛造所制造,返回料的使用僅局 限于各冶金廠自身熔煉和鍛造過程所產生的“廢料”,使用比例非常低。高溫合金返 回料中的碎屑料和塊狀料均是合格高溫合金材料加工的邊角余料,經過了多次的真 空提純和精煉,純凈度水平要高于礦冶新料,如果能夠實現同等級別相同材料的循 環利用,將有效提升高溫合金材料的純凈度,且能顯著降低原材料成本。這也是國 外相同合金 IN718 質量優、價格低的主要原因之一。為了提高返回料再生利用技術 成熟度,促進 GH4169 合金制造成熟度的提高,提升 GH4169 盤鍛件整體質量,同時降低盤鍛件的制造成本,航材院提出一種添加返回料的GH4169合金盤鍛件制備方法, 該方法可以細化盤鍛件的晶粒組織,提升鍛件組織均勻性,同時縮短鍛件制造周期, 降低鍛件成本。(報告來源:未來智庫)

2 需求端:源于內燃機,高耐溫性擴展下游市場

高溫合金的研制源于內燃機需求,隨著近一個世紀的發展,其應用范圍也逐漸 向化工、石油等領域滲透。

第二次世界大戰期間,為了滿足新型航空發動機的需要,高溫合金的研究和使 用進入了蓬勃發展時期。40 年代初,英國首先在 80Ni-20Cr 合金中加入少量鋁和鈦, 形成 γ'相以進行強化,研制成第一種具有較高的高溫強度的鎳基合金。同一時期, 美國為了適應活塞式航空發動機用渦輪增壓器發展的需要,開始用 Vitallium 鈷基 合金制作葉片。伴隨著高溫合金性能不斷提升及其他行業的發展,高溫合金適用的 環境正不斷擴寬。

2.1 內燃機不可或缺的伴侶

溫度和壓力對內燃機效率至關重要。從熱力學第二定律出發可知,相同的壓比 情況下,透平入口溫度越高,內燃機效率越高;相同的透平入口溫度,壓比在一定范 圍內與效率成正比。其中溫度的影響最為顯著,根據《Boyce》顯示,溫度每升高 100 ℉(55.5℃),功輸出增加約 10%,效率提高約 0.5-1%。為了提高燃機輸出效率,航 空航天發動機、燃氣輪機的熱端部件需承受 600℃~1200℃的高溫以及復雜應力的 交互作用,材料要求非常苛刻,高溫合金是這些裝備的關鍵材料。鎳基高溫合金有 高的耐熱強度、良好的塑性、優秀的抗高溫氧化和燃氣腐蝕能力,以及長期組織穩 定性等特性,被廣泛用于制造各種高溫部件。

高溫合金與內燃機市場相輔相成,共同成長。過去很長一段時間里燃氣輪機被認為是一種相對低效的能源轉換方式。在 20 世紀 50 年代早期,它的效率低至 15%, 隨著新的耐高溫性能優異的高溫合金技術的突破,汽輪機的溫度得到了提高。根據 《Boyce》顯示,新型燃氣輪機的入口溫度高達 1427℃,壓力比達到 40:1,效率已 經突破了 45%。

嚴格從定義來看,航空發動機、汽車發動機及燃氣輪機等均屬于內燃機的范疇, 因而是高溫合金的主要應用領域。

2.1.1 航空發動機:下游旺盛需求催生萬噸空間

航空發動機性能的不斷提高對飛機性能的改進一直起著決定性作用。飛機的種 類繁多,用途不同,對發動機的要求也各不相同。要成功地設計出高性能的現代飛 機,需要考慮飛機性能要求以及飛機與發動機的相互影響,進行飛機和發動機之間 的協調和匹配。開展飛機/發動機的匹配研究能夠在飛機方案設計階段為發動機的選 型提供指標支持,提出飛機對發動機的性能需求。同時,通過性能匹配與優化,使飛 機/發動機的性能達到最優。

飛機發動機的設計主要參數在于渦輪前溫度、涵道比、總增壓及風扇壓比等指 標,最終影響飛機的推力、耗油量、成本及穩定性。

渦輪前溫度對推力增加的作用最明顯,溫度越高越好,所以先進發動機設計 都采用很高的渦輪前溫度,如美國 F119 發動機的渦輪前溫度超過 2000K,基本接近 材料及冷卻技術的極限。

為了獲得較高的單位推力,同時兼顧耗油率的要求,還要選取較小的涵道比 和合適的總增壓比,目前國外第四代發動機的涵道比選擇在 0.3 左右、總增壓比在 25~30 之間。

風扇壓比提高對推力和耗油率都有利,但風扇壓比增加到一定程度后推力增加 就不太明顯,而且還要兼顧混合器外內涵氣流的壓力比值合適以保證內外涵能量分 配和混合損失都在可接受范圍內。

對于飛機發動機而言,耐高溫的材料需求是剛需,高溫合金無疑是最佳材料, 可以說,航空發動機的發展史就是高溫合金的發展史,兩者互相成就。當前最先進 的戰機中高溫合金的用量已經超過 50%,主要用于燃燒室、導向器、渦輪葉片和渦輪 盤四大熱端部件,此外還用于機匣、環件、加力燃燒室和尾噴口等部件,其未來用量 占比依然呈現不斷增長的趨勢,價值占比有望進一步提升。

當前情況下,我國航空發動機方面的需求主要由兩個因素在推動:

軍用航空發動機的自主可控點燃國內高溫合金的需求

軍用航空發動機技術一直處于禁運狀態,自主研發新型號發動機及老舊型號國 產化替代是必然趨勢,考慮到目前我國二代機占比依然超過 70%,大量搭載先進航空 發動機的三代機、四代機將快速放量,高溫合金的需求量將激增。

根據以下假設,可測算未來五年軍用飛機發動機高溫合金的需求量為 1.25 萬 噸:

關鍵假設 1:根據新浪軍事網新聞,俄羅斯發動機壽命大約在 1200 小時左 右,我國發動機研制體系源于蘇聯,考慮到技術進展,可認為我國發動機壽 命稍有提高至 1500 小時,目前我軍飛行訓練強度逼近美國 300 小時/年, 可測算更換發動機的周期大約是 5 年;

關鍵假設 2:根據圖南股份招股書披露,現有及新增軍用飛機單發和雙發數 量比例為 1:1,因此考慮更換、備用等因素,未來 5 年內,新增飛機每架發 動機需求數量為 5.5 臺,存量飛機發動機每架需求數量為 1.5 臺;

關鍵假設 3:根據圖南股份招股書數據測算,現代發動機的高溫合金平均用 量約為 2.5 噸/臺。

關鍵假設 4:每一類飛機增量取其過去五年復合增速計算。

大飛機交付節點落地點燃商用高溫合金的需求

2020 年 3 月 1 日,國產大飛機 C919 在全球的首個正式購機合同簽署,東航將 成為全球首家運營 C919 大型客機的航空公司,按照雙方簽署的 C919 大型客機購機 合同,東航首批引進 5 架 C919 客機。2022 年 1 月 19 日,市政協委員、中國商飛副 總經理吳永良在上海兩會期間接受采訪時表示,國產 C919 項目預計將于 2022 年完 成交付。

根據以下假設,可測算出存量國產商用客機發動機對高溫合金的需求量約為 1.3 萬噸:

關鍵假設 1:根據圖南股份招股書披露,平均每架民航飛機配備 3 臺發動 機;

關鍵假設 2:根據圖南股份招股書數據測算,現代發動機的高溫合金平均用 量約為 2.5 噸/臺。

2.1.2 汽車渦輪盤:五年內復合增速將達到 16%

渦輪增壓器技術在汽車工業中的廣泛應用已成為提高發動機效率、降低燃油消耗、 減少廢氣排放的有效手段。

渦輪增壓器能夠增加空氣密度,增加氣缸內的進氣量,提高發動機熱效率,從而提高發動機的輸出效率。但是它還有不可忽略的缺點,其中最重要的一點為動力輸 出反應滯后。特別值得強調的是,其不斷變化的負載的渦輪增壓器響應特性并不令 人滿意,這是渦輪增壓技術中常見的問題。為了提高加速性能并減少渦輪滯后帶來 的影響,應減少旋轉體的慣性矩(轉動慣量),最有效的方法是減少旋轉體的質量。 使用新的渦輪機制造材料,并降低渦輪質量是降低慣性矩并提高渦輪增壓器響應特 性的重要手段。當渦輪機運轉時,渦輪機具有較高的瞬時速度和工作環境溫度,因 此對渦輪機材料有很高的性能要求。近年來,許多國家正在研究開發新材料,其中 鎳基合金已成為制造渦輪增壓器的主要材料之一。

由于目前鑄造過程中形成的缺陷仍對渦輪增壓器的工作安全性影響很大,“萬 金油”變形高溫合金 GH4169 逐漸成為研究熱點,近年來在汽車領域已開始有所應 用,其效果可使增壓器壓比提高、轉速提高及可靠性提高。中車大連機車研究所有 限公司曾在 2015 年申請一項名為“內燃機車用增壓器渦輪盤與主軸聯接結構”的專 利,指出 GH4169 高溫合金可以成為內燃機渦輪盤的可靠材料,重慶市汽車動力系統 測試中心在 2019 年發文對汽車內燃機渦輪盤增壓器用 GH4169 的高溫氧化性能進行 研究,因而被譽為“高溫合金萬金油”的 GH4169 高溫合金極有可能替代現在的 K213、 K418、K419 和 K4002 等鑄造高溫合金成為該領域的主打產品。

市場規模方面,由于中國的排放標準基本遵循歐洲標準,在“國六”之前采用 的均為 NEDC 工況(New European Driving Cycle),國六后同樣與歐洲“歐六 c” 同步更改為 WLTC(Worldwide Harmonized Light Vehicles Test Cycle)循環。該 類型的測試標準在平穩路況上考察時間占比較長,因此配備渦輪增壓能夠擁有較好 的減排效果,因而未來我國渦輪增壓需求將提速提升。根據以下假設,可測算出 2025年汽車用高溫合金的需求將接近 2 萬噸,五年內復合增速將達到 16%:

關鍵假設 1:2020 年國內汽車產銷量受疫情影響有所下滑,后續會有恢復性 增長;

關鍵假設 2:根據圖南股份招股書數據,我國渦輪滲透率遠不及西方國家,預 計 2025 年將接近海外平均水平 80%;

關鍵假設 3:根據圖南股份招股書披露,2018 年每萬輛高溫合金平均用量約 為 3.5 噸/臺,后續可根據滲透率估測出未來每年每萬輛汽車渦輪增壓器高溫合金用 量。

2.1.3 工業燃氣輪機:國產化替換已成為主旋律

與傳統的柴油機、蒸汽輪機等動力裝置相比,工業燃氣輪機具有體積小、效率 高、污染低、功率范圍廣等優點,廣泛用于工業發電、艦船、石油及天然氣管路輸 送、供熱、礦井通風等領域的動力裝置。歐美等工業強國都將燃氣輪機的研制作為 重要的發展方向。工業燃氣輪機的發展代表著國家重大裝備制造業的總體水平,是 國家高新技術和科技實力的重要標志。

工業燃氣輪機按功率等級劃分大體分為微型、輕型、中型、重型4個等級。

微型燃機功率一般在 0.3MW以內,主要用于分布式能源;

輕型燃機功率一般為 0.3-20MW,主要用于分布式能源和一些輕型動力裝置 (小型艦船等);

中型燃機功率在 20-100MW范圍,主要用于大中型水面艦艇和地面長距離管 線增壓;

重型燃機功率一般在 100MW 以上,主要與蒸汽輪機聯合循環用于工業發電。

工業燃氣輪機用高溫合金具有更為良好的耐熱腐蝕性能、長期組織穩定性、蠕 變壽命和鑄造工藝性能。與航空發動機葉片材料相比,工業燃氣輪機葉片的工作環 境要惡劣得多,其環境大多含硫、鈉等雜質,易造成熱腐蝕,對高溫合金部件破壞作 用極大;燃機葉片壽命通常達幾萬乃至幾十萬小時,承受基本載荷的時間長;重型 燃氣輪機葉片尺寸大、質量大。因此,航空發動機渦輪葉片和工業燃氣輪機渦輪葉 片材料各自成體系,但也有交叉之處。

《財富》(Fortune)商業觀察(Business Insights)最新報告摘要顯示,全球工業燃氣輪機市場預計將每年增長,到 2026 年將達到 102.3 億美元,預計未來七 年將以每年約 1.4%的速度增長。燃氣輪機對于渦輪葉片的需求包括新增與更新兩部 分。新增需求方面,一臺燃氣輪機渦輪工作葉片共分為 3 級,每級擁有渦輪工作葉 片數量約 92 片,合計 276 片。導向葉片同樣分為 3 級,合計 108 片。以重型燃氣輪 機的Ⅰ級渦輪為例,海外供應商渦輪工作葉片的單片成本(單晶)約為 40 萬元,售 價達到 100 萬元/片左右。更新需求方面,一臺燃氣輪機中,各級葉片的平均使用時 間為 1.5 萬小時~2.4 萬小時,一般情況下正常使用 2 年后進入替換周期。平均來說, 一臺燃氣輪機每年需要的渦輪工作葉片備件約 110 片、導向葉片備件約 60 片。通常 情況下,每千瓦燃氣輪機發電裝置的投資額約為 3000 元。

輕重型燃氣輪機當前國產化零部件價值不到 70%,F 級、E 級燃氣輪機熱端部件 均依賴進口。盡管我國現已具備輕型燃機(功率 5 萬千瓦以下)自主化能力,但重燃 (功率 5 萬千瓦以上)仍基本依賴進口,技術基本被美國 GE、日本三菱、德國西門子 等國際廠家壟斷,國內市場存在被“卡脖子”的風險。作為動力機械領域“皇冠上 的明珠”,國家非常重視燃氣輪機的國產化。為加快推進燃氣輪機產業創新發展, 國家發展改革委和國家能源局聯合印發《依托能源工程推進燃氣輪機創新發展的若 干意見》,并組織了第一批燃氣輪機創新發展示范項目,力爭在 2022 年前完成技術 裝備攻關和項目建設,我國燃氣輪機產業長期以來依賴進口的關鍵核心技術將逐步實現國產化。

2.2 碳中和催生核電近萬噸需求

高溫合金主要用于核電站反應堆、水堆蒸汽發生器傳熱管,元件價格和壓緊彈簧 價值約占核電設備投資的 8%,100 萬千瓦機組約需要 140-150 噸。核電站的核心是 反應堆,由堆芯、反射層、控制棒、堆容器和屏蔽層組成。商業發電最多的是壓水堆 核電站,反應堆內的自持核裂變反應放出的能量以熱能形式被一回路循環水帶出, 冷卻劑流出反應堆后進入蒸汽發生器內數以千計的傳熱管,通過他們把一回路水帶 出的熱量傳給二回路水,使其沸騰產生蒸汽送入汽輪機中,隨之通過膨脹做功驅動 汽輪機葉片高速旋轉進而帶動發電機發電。一般而言,蒸汽發生器及過熱器中的溫 度在 340-450℃,且為高濃度堿性水蒸汽,因而對材料的屈服強度及耐蝕性提出了極 高的要求。

自 1954 年第一座核電站—前蘇聯奧布靈斯克核電站建成,在過去的 60 年里, 國際上已經成功開發出了三代核電站。第二代核電技術廣泛商業化,現運行的核電 站大多為此技術。能夠滿足美國“先進輕水堆型用戶要”和“歐洲用戶對輕水堆型核 電站的要求”的核電站為第三代核電技術,其效率及安全性進一步提高,其中代表 性的為美國 AP1000、法國 EPR。2001 年,美、英、日、法等 10 個國家簽署協議,正式 成立了“第四代核能系統國際論壇(GIF)”,決定聯合開發新一代核能系統。第四代核 能系統的先進性指標將超越前三代,預計在 2030 年前后可達到工業應用水平。我國 已引進美國第三代 AP1000 核電技術,并建設浙江三門核電站;清華大學核研院成功 研發了第四代高溫氣冷堆,并聯合華能集團、中核建集團建設了榮成石島灣核電站。 隨著核電技術的發展,核電站的安全性和發電效率不斷提升,一回路和蒸汽發生器 內的過熱度不斷提高。第三代 AP1000 一回路水可達 360℃/17.2MPa,第四代超臨界 水冷堆和高溫氣冷堆蒸發器內將達到 560℃/24MPa。一回路水進入蒸發器內傳熱管, 將熱量傳遞給二回路水產生蒸汽,最終帶動汽輪機高速旋轉發電。蒸發器的安全工 作是核電站正常運轉的保證。

國外反應堆蒸發器選材經歷了三個階段:第一代核電技術主要選用 304 或 316不銹鋼管;第二代核電技術選用了鐵鎳基合金 Incoloy 800(0Cr21Ni33AlTi)和鎳基 合 金 Inconel 600(0Cr15Ni75) ; 第 三 代 核 電 技 術 選 用 了 鎳 基 合 金 Inconel 690(00Cr29Ni60)德國多數核電站及我國秦山核電站采用了 Incoloy 800 合金,法國 多數核電站、我國大亞灣核電站、秦山二期、嶺澳核電站及大部分在建的核電站均 采用了 Inconel 690 合金。這些合金在服役期間都出現了應力腐蝕問題,第四代核 電技術更苛刻的服役條件,也對蒸發器材料提出了更高的要求。

預計 2021 年核電高溫合金的需求量在 2000 噸左右。為保證我國能源的長期穩 定供應、保障國家能源安全,核能是必不可少的替代能源。隨著我國治理霧霾力度 加大,核電作為高效率清潔能源,其發展迎來契機。新華社 2021 年 3 月 13 日受權 發布《中華人民共和國國民經濟和社會發展第十四個五年規劃和 2035 年遠景目標綱 要》(以下簡稱“十四五”規劃),針對核電定調:“安全穩妥推動沿海核電建設”。 “現代能源體系建設工程”專欄對未來五年核電發展的技術選型、核燃料循環等進 一步指明方向:建設華龍一號、國和一號、高溫氣冷堆示范工程,積極有序推動沿海 三代核電建設。推動模塊式小型堆、60 萬千瓦級商用高溫氣冷堆、海上浮動式核動 力平臺等先進堆型示范。根據中國核能行業協會數據,截至 2021 年底,我國在建核 電機組 16 臺,總裝機容量 1750.779 萬千瓦。

碳中和概念的出爐,無疑加速了核電的發展,預計未來十年核電高溫合金的增 量空間在七千噸左右。中國已承諾在 2030 年前實現碳達峰,可再生能源(風電、光 伏)總裝機容量達到 12 億千瓦;非化石能源占一次能源消費比重達到 25%。另兩種 非化石能源是水電和核電。因主要河流梯級選址有限和生態顧慮,水電規模擴張已 經放緩,因此核電將是達到 25%目標的關鍵之一。國際電力網預測,到 2030 年,核 電發電量預計將占一次能源需求的 4%,總裝機容量接近 1 億千瓦,因而未來核電高 溫合金的增量空間預計在七千噸左右。

2.3 化工新能源有望開辟新戰場

由于石化設施設備對安全可靠性要求較高,且大多運行在高溫、高壓和高腐蝕等惡劣工況下,對工作在該環境下的不銹鋼管相關性能有著較為嚴苛的要求。因此, 耐高溫、耐高壓、耐高腐蝕的高溫合金是石化設施設備中重要的基礎部件,尤其在 油氣開采及煉油廠的煙氣輪機中。

油氣井:深井環境中條件惡劣,長期處于低 PH 值的酸性環境,每升溶液中最 高可含有 300g 氯化物。除此之外,深井空氣中還可能會存在硫化氫、二氧化碳等, 最大氣體分壓可達 14MPa,在 0-218℃環境中許多材料都無法適用,目前應用最多的 依然是鎳基高溫合金。

煙氣輪機:煉油廠催化裂化裝置能量回收系統的核心機組,其中的煙氣具有 98-196kPa 的壓力及 650-750℃的溫度,目前海外多用鎳基合金,國內也常用鈷基合 金及鐵基合金。

我國石油目前進口缺口依然巨大,高品質油氣開采正日益轉向超深油氣、頁巖 油氣、深水油氣、煤層氣等領域,高溫合金的需求有望持續提升。2020 年 12 月,中 國石化集團經濟技術研究院有限公司及伍德麥肯茲咨詢公司發布了《2021 中國能源 化工產業發展報告》,指出“十四五”期間國內勘探開發投資持續加碼,確保近 2 億 噸的石油產量和 5%左右的國產氣增速。石油和天然氣開采業作為能源工業,是我國 重要的基礎產業和支柱產業,在國民經濟中具有極其重要的地位。其中 2021 年中國石油和天然氣開采業單位數為 145 個,比 2020 年增加 20 個,行業營業收入為 9112.3 億元,同比增長 36.5%,預計高溫合金的需求將持續增長。

煉化裝備升級轉型關鍵期或將成為高溫合金未來主戰場。中國煉化行業將瞄準轉型升級、高質量發展。一是加快煉油結構調整。以先進產能淘汰落后產能;提升煉 化一體化、合并減油增化,利用多產低碳烯烴和化工原料;與新能源汽車產業融合 發展,將加油站轉變為“油氣電氫”綜合能源補給站。二是實現化工差異化、高端 化發展。優化烯烴產業鏈結構、提高芳烴產業鏈競爭力、突破高端材料技術瓶頸;拓 展化工原料多元化渠道,提升價值鏈空間。三是要重視技術創新,包括重油加工轉 化技術、高端化工材料生產技術、塑料循環利用技術、煉化企業數字化技術(包括原 油分子信息庫、智慧供應鏈、物流能量管理與優化、設備運行優化系統和智慧加油 站等)。近五年原油加工量穩步提升,2020 年達到 6.7 億噸,四年復合增速達到 6.2%, 伴隨煉油設備更新換代,高溫合金的需求有望釋放。(報告來源:未來智庫)

3 供給端:中游寥若晨星,返回件領域格局未定

美國和英國等國從 20 世紀 30 年代后期就開始研究高溫合金。在第二次世紀大 戰期間為了滿足新型航空發動機的需要,高溫合金的研究和使用進入了高速發展。

40 年代初,英國研制出首例具有高溫強度的鎳基合金,并且美國在同一時期研 制出鈷基合金以滿足活塞式航空發動機用渦輪增壓器發展的需求。在多年的發展下, 為適應航空發動機和其它領域對材料的耐熱溫度不斷提高的需要,多種新型生產工 藝和高溫合金種類被研制出來。目前,從全球范圍來看,美國、英國、俄羅斯、日本 和中國等國家具備完整的高溫合金研發和生產體系。

美國在高溫合金研發以及制造方面一直居于世界領先地位,擁有多家具備獨立 研發生產能力的高溫合金企業,包括能夠生產航空發動機用高溫合金的通用電氣和 普特拉-惠特尼公司。另外,英國的高溫合金鑄造技術也居世界一流水平,美國航空 發動機公司羅爾斯羅伊斯也研制出定向凝固合金和單晶合金。日本高溫合金企業也 擁有先進的研發能力和技術水平,包括 JEF 鋼鐵株式會社和新日鐵住金等在內的日 本企業在鎳基單晶高溫合金、鎳基超塑性高溫合金和氧化物晶粒彌散強化高溫合金 方面取得較大成績,并且仍致力于研發新型高溫合金。

我國的高溫合金的研發生產起步較晚,從 1956 年開始仿制到目前的獨創研發已經歷經了六十多年。從 1956 年至 20 世紀 70 年代初,我國高溫合金發展處于創業和 起始階段,在本時期我國主要仿制前蘇聯高溫合金為主體的合金系列,包括 GH4033、 GH4037、GH4049、K401 和 K403 等。此外,我國還針對缺少鎳鉻資源的情況研制出鐵 鎳基高溫合金來進行替代。從 20 世紀 70 年代中至 90 年代中期,我國高溫合金行業 進入提高階段。本階段,我國在仿制歐美發動機的過程中引進一系列歐美體系的合 金和技術,按照國外的技術標準進行研發和生產,并且參照國外的技術規范加強質 量控制和檢測流程。研發成果方面,我國研制出包括高性能變形高溫合金、定向凝 固合金和單晶合金在內的新合金類型。從 20 世紀 90 年代中至今是我國高溫合金的 新發展階段。這段時期,我國獨立開發并應用新的生產工藝,并且研制和生產具備 高新能的高溫合金,包括氧化物彌散強化高溫合金、粉末高溫合金、單晶高溫合金 等。

3.1 國內高溫合金新料各企業正獨領風騷

國內現從事高溫合金材料及高溫合金精密鑄件生產的企業數量有限,主要是基 于國家在計劃經濟時期規劃的高溫合金生產基地和研發基地,以及一些原航空工業 配套高溫合金鑄件的專業鑄造單位。一類是以撫順特鋼、 寶鋼特鋼、長城特鋼等特 鋼企業為主的大型鋼鐵廠變形高溫合金生產基地;另一類是以鋼研總院、中科院金 屬所、北京航材院為代表的研究、生產基地,如鋼研高納、中科三耐等。

供給端上市公司方面,高技術難度及嚴格的準入資質為高溫合金構建了兩道堅 實的壁壘。西部超導位于高溫合金鑄鍛領域。由于軍工體系的高準入標準,目前從 事變形高溫合金的企業主要有 ST 撫鋼、鋼研高納、圖南股份及西部超導,從事鑄造 高溫合金的企業有鋼研高納、圖南股份、應流股份、煉石航空及萬澤股份,從事粉末 高溫合金的企業有鋼研高納及西部超導。

高溫合金的市場目前主要定位于航空航天等軍工領域,而武器裝備科研生產及 材料配套流程時間周期較長,定型后基本不會更換材料及設計方案,嚴格的準入資 質有助于加高端高溫合金行業壁壘。

軍用航空材料的開發通過參與軍工配套項目的形式進行,一般而言,從資質認 證、參與預研到正式實現規模生產和批量供應,需要至少 6-7 年時間。此外,軍工 企業在進行供應商篩選時,優先考慮可控:質量可控,供應可控,然后才考慮性能指 標(滿足設計要求前提下擇優)因素。

質量可靠性,航空航天軍工產品由于要實現長達數十年的服役周期,質量 管控極為嚴格,使用單位對原材料的可靠性極為重視。

供應穩定性,軍品研制過程的關鍵是技術狀態控制,裝備結束研制階段后 會進行設計定型,定型方案中會細化到具體原材料的型號和供應商。因此, 已經設計定型的武器裝備大多會一直使用選定的原材料和對應的供應商, 直至新項目立項或該型號停產。

性能先進性,航空航天及軍工領域的指標通常由設計單位給出,由于裝備 研制的特點,對先進技術使用有比例限制,因此量產型號通常優先考慮技 術成熟度而不是技術先進性。定型后的武器裝備在沒有新的研制項目時不 會隨意更換性能更好的原料。

變形高溫合金領域,撫鋼、鋼研高納、圖南股份及西部超導技術路線各不 相同,每家企業均開發獨特工藝來提升產品性能。西部超導更多基于鈦合 金的熔煉經驗,建立起了數字化熔煉體系,以更快的完成合金成分設計及 鍛造工藝改進,可大幅提高生產效率、降低容錯率,一定程度上可降低成 本。考慮到項目投產后產能逐步釋放,西部超導有望成為國內僅次于撫鋼 的第二大變形高溫合金供應商。

鑄造高溫合金領域,鋼研高鈉、圖南股份、萬澤股份、應流股份均有相關 產品,但各家技術路線差異巨大。

鋼研高納承接了多家主機廠和設計所多種新產品的研發任務。在某大尺寸型號 單晶合金及渦輪葉片上突破核心制備工藝,具備批量交付生產能力。此外,子公司 河北德凱作為公司輕質合金熔模鑄件的研發生產基地,擁有 AS9100D 體系、CNAS 認 證,建立了獨立的質量體系,布局近乎全部的在研及批產航空發動機型號,為開拓 國際市場提供了保障。

圖南股份建立了完善的大型復雜薄壁件的精密鑄造體系,形成了先進的近凈型 熔模精密鑄造技術,在國內率先實現直徑大于 1000mm、壁厚小于 2mm 的大型高溫合 金精鑄件批量生產,鑄件尺寸精度高、加工余量小、壁厚薄,形成了為航空發動機制 造企業穩定供貨的能力。

應流股份高溫合金葉片精密鑄造項目通過全資子公司安徽應流集團霍山鑄造有 限公司實施,項目建成后將形成年產 20 萬件高溫合金葉片,主要應用于航空發動機和燃氣輪機領域,產品包括等軸晶葉片、定向單晶葉片、鈦鋁葉片等。項目總投資額 117680 萬元,項目建設周期 2 年。公司已經取得 AS9100 國際宇航資質,關鍵工序通 過 NADCAP 國際認證,并已獲得國內航空發動機高溫合金葉片等部件承制單位資格。

萬澤股份已建立超高純度高溫合金熔煉核心技術體系,主要生產鎳基高溫母合 金,該產品主要作為母材應用于鎳基高溫合金材料及構件的生產中。

粉末高溫合金領域,目前粉末高溫合金的企業有鋼研高納和西部超導,西 部超導的制粉設備及渦輪盤設備均為自主研發,并成功打破了國外壟斷, 成為國內擁有該類型設備制造能力的企業。憑借著 IPO 項目產能的逐步釋 放,西部超導有望沖擊該領域龍頭地位。除此之外,萬澤股份也在深圳建立 材料研究院,主要涉及粉末高溫合金設計及母合金熔煉、高純度低氧含量 粉末制備以及熱等靜壓包套設計、熱等靜壓工藝設計優化、等溫鍛造等成 型過程工藝路線設計、模擬工作;粉末高溫合金構件服役狀態模擬及失效 分析;粉末高溫合金熱處理制度設計及優化;粉末高溫合金構件壽命預測 及損傷容限設計;粉末盤件延壽等,目前已具備小批量粉末冶金盤件制備 生產能力。

3.2 國內高溫合金返回料企業將逐鹿中原

隨著航空發動機及和燃氣輪機工業的不斷發展,高溫合金的使用量越來越多, 因此會產生大量返回料。為提高材料利用率、降低生產成本,返回料已被應用于高 溫合金母合金的生產。高溫合金返回料大體可以分為三類:澆道、冒口和報廢鑄件。

鋼研高納在專利號 111534713 B 指出,定向高溫合金 DZ4125,由于含有高含量的鈷、 鎢、鉭、鉿等貴金屬元素,新料母合金價格昂貴,達到 75 萬元/噸,如果以含鎳量 60%回收,返回料的價格僅為 5 萬元/噸左右。目前返回料一般作為廢品處理,一般 僅能回收其中的鎳元素,其它貴金屬元素都浪費了,而且還會給下游產品(如不銹 鋼)的質量帶來很大的不利影響。因此高溫合金返回料的回收重新利用,大大提高 了材料利用率,降低了資源浪費,具有非常重要的意義。

根據江蘇美特林科特殊合金股份有限公司專利披露,目前,國際上著名的高溫 合金冶煉廠均大規模使用返回料,如 Special metal、ATI、卡朋特公司、Rolls?Royce 等對常用的高溫合金返回料的利用比例高達 85%以上,平均為 60%左右。在國內高 溫合金返回料處理和利用領域,撫順特鋼、寶鋼特鋼、長城特鋼等可以利用內部產 生的塊狀返回料,尚沒有大規模將返回料用于真空級別的冶煉中,平均返回料的使 用比例低于 20%。

以“返回料”為搜索關鍵詞,知網顯示一共 41 件涉及高溫合金返回料專利。目前高溫合金返回料技術正處于各大企業專利布局的起步階段,各企業專注領域依然 有較大差異,各領域尚未出現絕對的龍頭企業,因而各企業均有可能在各細分領域 中逐步布局并成長為龍頭企業。

技術領域方面,熔煉過程備受關注,一共有 29 件專利涉及此領域;

時間上,2020 年及 2021 年(截止至 2021 年 10 月 17 日)是高溫合金返回 料專利申請井噴的兩年,2019 年前國內總計僅有 16 件專利,2020 年及 2021 年一共有 25 件專利;

合金種類上,GH4169 牌號所涉及專利最多,一共有 5 件專利涉及,其次是 K452 合金及 K418 合金,分別有 4 件專利涉及;

數量上,沈陽黎明航空發動機(集團)有限責任公司擁有專利數量最多,已 申請 8 項專利,上市公司中撫順特鋼及鋼研高納均有 2 件,未上市公司中 航上大則擁有 3 件。

4 高溫合金公司分析

4.1 撫順特鋼:老牌鋼企涅槃重生

公司以特殊鋼和合金材料的研發制造為主營業務,主要產品為高溫合金、不銹 鋼、工模具鋼、合金結構鋼等。1956年,公司成功冶煉出我國第一爐高溫合金GH3030, 由此拉開了我國高溫合金產業從無到有,從低級到高級,從仿制到獨立創新的序幕。 2021 年公司實現營業收入 74.14 億元,同比增長 18.21%,實現凈利潤 7.83 億元, 同比增長 42.02%。

撫順特鋼研發費用及研發費用占比穩步增加,至 2021 年撫順特鋼研發費用支出 達 3.09 億元,占總營收 4.17%,研發人員數量 896 人,占員工總人數的 13%。2021 年,公司繼續深入推進新產品研發及產品質量攻關工作,獲批國家課題 6 項,在研 科研課題共計 56 項,其中國防科工局課題 33 項,科技部課題 13 項,中科院課題 1 項,工信部課題 1 項,產學研及省、市級課題 8 項。

公司是中國最早的特殊鋼企業之一,是我國東北地區唯一的特殊鋼行業上市公司。公司具備雄厚的技術基礎,擁有先進的冶金裝備,長期承擔國家大量特殊鋼新 材料的研發任務。公司有高溫合金、超高強度鋼、特種冶煉不銹鋼、高檔工模具鋼、 高檔汽車鋼、高速工具鋼、鈦合金、減速機、增速機行業用鋼等各類產品 5400 多個 牌號特殊鋼新材料的生產經驗,以“高、精、尖、奇、難、缺、特、新”的產品發展 理念促進中國合金材料的發展,保證國家戰略安全。公司的四大主打產品高溫合金、 超高強度鋼、特冶不銹鋼、高檔工模具鋼在國內特鋼行業具有一定的優勢。公司產 品廣泛服務于航空航天、國防軍工、能源電力、石油化工、交通運輸、機械機電、環 保節能等領域,是國內重要的特殊鋼新材料供應商之一。

4.2 鋼研高納:鑄造高溫合金龍頭

公司前身為北京鋼研高納科技有限責任公司,成立于 2002 年 11 月 8 日,2004 年經國務院國資委批準,由有限責任公司整體改制為股份有限公司。2009 年 12 月公 司成功登陸深圳證券交易所創業板,成為創業板第二批上市企業之一。

2020 年公司圍繞產業鏈布局,根據市場需求,持續加大研發力度。2020 年公司 的 GH4169 變形合金渦輪盤通過梳理供應鏈和現場改進挖潛,降低產品成本,單月交 付記錄創新高;公司研制的材料GH3230成功應用到新型發動機上,并獲得客戶訂單, 這是公司繼 GH4169D、Ti2AlNb 等新材料后又一應用到該新型發動機上的新材料;工 藝研究方面,公司通過工藝優化和技術改造,制備出 GH4061 大尺寸板材、棒材,滿 足了航天發動機用材需求。除此之外,公司積極拓展高溫合金應用新領域,在某輕 質合金鑄市場需求增加基礎上,公司加大投入,及時調整生產計劃,匹配各項保障 資源,確保了該鑄件的準時交付;同時,公司積極推進核電取證,截止 2020 年底公 司已取得核電證書,已取得核電意向訂單。

根據公司官網,公司定位于中國“先進高溫材料”技術的引領者與產業升級的推 動者,主要從事航空航天材料中高溫材料的研發、生產和銷售,目前是國內高端和 新型高溫材料制品生產規模最大的企業之一,多個細分產品占據市場主導地位。公 司產品定位在高端和新型高溫合金領域,面向的客戶也是以航空航天發動機裝備制 造企業和大型的發電設備企業集團為主,同時也向冶金、化工、玻璃制造等領域的 企業銷售用于高溫環境下的熱端部件。公司與這些大型企業建立了長期穩定的業務 合作關系。

公司 2020 年年報披露,自 1958 年以來,公司共研制各類高溫合金 120 余種。 其中,變形高溫合金 90 余種,粉末高溫合金 10 余種,均占全國該類型合金 80%以 上。最新出版《中國高溫合金手冊》收錄的 201 個牌號中,公司及其前身牽頭研發114 種,占總牌號數量的 56%。公司目前是國內高端和新型高溫合金制品生產規模最 大的企業之一,擁有年生產超千噸航空航天用高溫合金母合金的能力以及航天發動 機用精鑄件的能力,在變形高溫合金盤鍛件和汽輪機葉片防護片等方面具有先進的 生產技術,具有制造先進航空發動機亟需的粉末高溫合金和 ODS 合金的生產技術和 能力。

4.3 西部超導:高溫合金新銳企業

公司主要從事高端鈦合金材料、超導產品和高性能高溫合金材料的研發、生產 和銷售。公司是我國高端鈦合金棒絲材、鍛坯主要研發生產基地之一;是目前國內 唯一的低溫超導線材生產企業,是目前全球唯一的鈮鈦錠棒、超導線材、超導磁體 的全流程生產企業;也是我國高性能高溫合金材料重點研發生產企業之一。

公司主要產品有三類,第一類是高端鈦合金材料,包括棒材、絲材和鍛坯等;第 二類是超導產品,包括鈮鈦錠棒、鈮鈦超導線材、鈮三錫超導線材和超導磁體等;第 三類是高性能高溫合金材料,包括變形高溫合金、鑄造和粉末高溫合金母合金等。 公司產品以“國際先進、國內空白、解決急需”為定位,始終服務國家戰略,補上了 我國新型戰機、大飛機、直升機、航空發動機、艦船制造所需關鍵材料的“短板”。

2021 年高端鈦合金、超導、高溫合金行業快速發展,公司以客戶需求為導向, 緊抓市場機遇,積極開拓市場,全年收到的訂單較為飽滿,產能整體利用率較高,主 要產品產銷量進一步提升,銷售結構進一步優化,當期經營業績較同期明顯提升。

2021 年公司實現營業總收入 29.35 億元,同比增長 38.91%,實現歸屬于母公司 所有者的凈利潤 7.43 億元,同比增長 100.39%,實現歸屬于母公司所有者的扣除非 經常性損益的凈利潤 6.55 億元,同比增長 123.29%,實現基本每股收益 1.68 元,同 比增長 100.39%。

研發方面,2020 年公司為研發費用 13,069.40 萬元,較同期減少 1,026.06 萬 元,主要研發投入在飛機結構件鈦合金、發動機用鈦合金與高溫合金以及低溫超導 線材等材料應用方面。高溫合金鑄錠純凈化熔煉控制技術顯著提升,實現重大冶金 缺陷“零發生”。成功研制 GH4169 合金Φ420mm 大規格棒材、GH4738 合金Φ600mm 超大規格棒材,并實現批量交付。某高溫合金粉末盤部件考核試驗進展順利。

根據公司 2020 年年報披露,公司近十年來開展高性能高溫合金的工程化研究, 經過多年市場調研和技術開發,以航空、航天用高端鈦合金完善的生產、研發、質量 體系為依托,在西安經濟技術開發區涇渭新城特種材料產業園內已建成高性能高溫 合金棒材項目,該項目于 2017 年 5 月開始熱試車,2018 年進入了試生產階段。

公司作為國內高性能高溫合金材料的新興供應商之一,陸續承擔了國內重點國 防裝備用多個高溫合金材料的研制任務。某高溫合金粉末盤部件考核試驗進展順利;

多個牌號高溫合金大規格棒材獲得某型航空發動機用料供貨資格;多個重點型號航 空發動機高溫合金材料已經通過了某型號發動機的長試考核,具備了供貨資格,已 開始供貨;高溫合金鑄錠純凈化熔煉控制技術顯著提升,實現重大冶金缺陷“零發 生”。形成了一系列先進的制備工藝和質量過程控制技術:

(1)全流程高溫合金制備工藝數值模擬技術。公司自主開發了高溫合金熔煉、 棒材鍛造的全流程制備工藝數值模擬模型,并成功應用于航空發動機用多個牌號高 組織均勻性高溫合金細晶棒材制備。

(2)量化過程控制體系。公司建立了覆蓋高溫合金原材料、工藝裝備、制備過 程的作業規范和量化的產品質量過程控制體系,以解決高性能高溫合金質量穩定性 不高的難題。

(3)動態渣系控制技術。公司建立了典型牌號高溫合金電渣熔煉的預熔渣系, 有效降低了高溫合金電渣熔煉過程中的元素燒損率。

(4)高純凈度高溫合金熔煉控制技術。公司自主開發了特種中間合金并應用于 熔煉過程,同時采用自主設計的合金熔液過濾系統,提高了高溫合金的純凈度。

(5)高溫合金鑄錠開坯鍛造技術。公司解決了 GH4720Li、GH4738、FGH4096 等 難變形高溫合金鑄錠開坯鍛造難題。

(6)高均勻性高溫合金棒材鍛造技術。公司采用“高低高”鍛造技術、多向鍛 造技術、高頻鍛造技術,成功制備出晶粒度極差 2 級的 GH4169、GH2907 及 GH4738 合金棒材,達到國內先進水平。

4.4 圖南股份:民營最紅“中國芯”

公司主營業務為高溫合金、特種不銹鋼等高性能合金材料及其制品的研發、生 產和銷售。公司擁有先進的特種冶煉、精密鑄造、制管等裝備,建立了特種熔煉、鍛 造、熱軋、軋拔、鑄造的全產業鏈生產流程,自主生產高溫合金、精密合金、特種不 銹鋼等高性能特種合金材料,并通過冷、熱加工工藝,形成了棒材、絲材、管材、鑄 件等較完整的產品結構,是國內少數能同時批量化生產變形高溫合金、鑄造高溫合 金(母合金、精密鑄件)產品的企業之一。

公司掌握了高溫合金材料的超純凈熔煉、近凈型熔模精密鑄造技術、高精度無 縫管材制造等關鍵核心技術,經過多年發展,公司已成為國內高溫合金生產企業中 少數同時具備生產鑄造高溫合金母合金、精密鑄件、變形高溫合金產品的全產業鏈 工業化生產能力的企業。公司以“專、精、特”的產品特性適應市場,以差異化競爭 和技術服務開拓市場,通過多年的積累和發展,已成為國內高溫合金產品的主要生 產企業之一,國內航空發動機用大型復雜薄壁高溫合金結構件的重要供應商,國內 飛機、航空發動機用高溫合金和不銹鋼無縫管的主要供應商,承擔了我國多款重點 型號航空發動機材料、關鍵部件的配套科研和生產任務。

2020 年公司在有效防范新冠肺炎疫情的同時在技術研發、產品質量提升、產品 配套交付等方面都完成了年度既定目標,全年公司實現營業收入 5.46 億元,較上年 同期增長 12.84%;實現歸屬于公司股東的凈利潤 1.09 億元,較上年同期增長 6.99%; 實現扣除非經常性損益后歸屬于公司股東的凈利潤 0.94 億元,較上年同期增長 3.23%。

2020 年度,公司研發投入 0.34 億元,研發投入占營業收入比例 6.20%,比上年 增加 36.42%。全年公司開展合作研發項目 5 項,委托研發項目 2 項,自主開發項目 10 項,項目涉及主要產品鑄造高溫合金母合金、精密鑄件、變形高溫合金、管材等 技術和產品的研發,主要目標為提升現有產品技術質量、新產品的研制和進口替代 國產化等,研發項目的開展,將提高現有產品的質量和成材率,和增加公司配套產 品的種類,有利于公司進一步提升市場競爭力,不斷拓寬產品鏈,拓展國內外市場。

公司的主要產品包括鑄造高溫合金、變形高溫合金、特種不銹鋼等高性能合金 材料及其制品,主要應用在包含航空發動機、燃氣輪機、核電裝備等軍用及高端民 用領域。

鑄造高溫合金

公司的鑄造高溫合金包含鑄造高溫合金母合金及精密鑄件,產品主要用于航空 領域。鑄造高溫合金母合金是用鑄造方法成型零件的一類高溫合金,具有更高的合 金化程度,更高的服役溫度范圍,應用領域更為廣闊,可根據需要用于設計、制造出 近終型或無余量的具有復雜結構和形狀的高溫合金鑄件。精密鑄件是應用于航空發 動機、燃氣輪機熱端部分的關鍵部件,包括機匣類大型復雜薄壁結構件、渦輪轉動 及導向葉片、整體葉盤、導向器、擴壓器等。

變形高溫合金

公司生產的變形高溫合金主要應用于核電、燃氣輪機、飛機、航空發動機、石油 化工等領域。

4.5 應流股份:兩機業務奠定未來

公司是專用設備零部件生產領域內的領先企業,主要產品為泵及閥門零件、機 械裝備構件,應用在航空航天、核電、油氣、資源及國防軍工等高端裝備領域。公司 專注于高端裝備核心零部件的研發、制造和銷售,制造技術、生產裝備達到國內領 先水平,產品出口以歐美為主的 30 多個國家、近百家客戶,其中包括通用電氣、西 門子、卡特彼勒、斯倫貝謝等十余家世界 500 強企業和艾默生等眾多全國行業龍頭。 近年來,公司貫徹“瞄前沿、補短板、重創新、上高端”發展理念,圍繞國家重大裝 備迫切需求,推進“產業鏈延伸、價值鏈延伸”,加大技術創新,加快轉型升級,在 高端部件、核能材料和航空科技領域邁出堅實步伐。

2020 年公司實現營業收入 18.33 億元,同比下降 1.47%;實現歸屬母公司股東 的凈利潤 2.02 億元,同比增長 54.28%。2020 年研發費用達 2.24 億元,同比下降了 6.79%,主要原因在于公司在維持新產品開發節奏的同時,整體的技術和工藝水平有 所提升,節約了一部分研發費用。

公司全資子公司安徽應流集團霍山鑄造有限公司成立于 2003 年 6 月 10 日,注 冊資本 180,000 萬元,經營范圍:研發、生產、銷售航空發動機和燃氣輪機零部件,核電設備零部件,先進火電設備零部件,油氣鉆采和煉油化工裝備零部件,海洋工 程裝備和高技術船舶零部件,工程礦山設備零部件,機車車輛和動車組零部件;泵、 閥門、儀表和其他通用機械零部件;關鍵智能基礎零部件;高性能高溫合金、高品質 鈦合金,金屬基復合材料及制品,金屬粉末材料及粉末冶金制品,金屬粉體材料及 增材制造零部件;碳鋼、合金鋼、不銹鋼及特殊鋼、鐵基高溫合金、鎳基高溫合金、 鈷基合金、鈦及鈦合金、鋁基鋁合金鑄鍛件制造、加工及技術開發;鑄造用原輔材 料、金屬材料和非金屬材料批發;生產性廢舊金屬批發;復合屏蔽材料(包括柔性屏 蔽材料)生產、銷售。

4.6 萬澤股份:院廠結合快速突破

萬澤股份專注高溫合金材料和核心部件的研發制造,致力于研發、生產具有自 主知識產權和國際競爭力的精密鑄造葉片、高溫合金粉末盤件、高溫母合金及其合 金粉末等。(1)已建立超高純度高溫合金熔煉核心技術體系,主要生產鎳基高溫母 合金;該產品主要作為母材應用于材料及其構件的生產中,如粉末冶金制粉、高溫 合金鑄造等;(2)已建立超高純度粉末冶金制粉核心技術體系,主要是將鎳基高溫 母合金進行液態金屬霧化,來完成高溫合金粉末的制備,主要用于制造發動機的渦 輪盤、壓氣機盤、鼓筒軸、封嚴盤、封嚴環、導風輪以及擋板等高溫承力轉動部件; (3)已掌握精密鑄造葉片核心技術,并成功使用自主研發的鎳基高溫母合金試制出 高品質的等軸、定向及單晶渦輪葉片,相關產品已應用于航空發動機、燃氣輪機航 天動力、機車動力等產業;(4)已掌握高溫合金粉末渦輪盤件、篦齒盤等構件制備 的核心工藝及其參數控制技術,成功研制并交付第二代高溫合金粉末盤件并通過裝 機長試考核。

2021 年公司實現營業收入 6.56 億元,較去年同期增長 18.77%;歸屬于母公司 所有者的凈利潤 0.95 億元,較去年同期增長 24.20%。

公司以萬澤中南研究院作為高溫合金的技術研發平臺,持續推進高溫合金產業 化所必需的基礎技術研發。雙性能第三代粉末盤項目、兩盤國產化項目、“創新鏈+ 產業鏈” 融合專項等承接的國家、省、市級科研項目均按計劃穩步推進中,并擬承 接高溫合金先進定向凝固技術、發動機葉片修復用合金材料研究、新一代單晶高溫 合金葉片研發及產業化等各級科研項目,同時與中南大學、西安交大、上海大學等 高校及有關科研院所開展技術合作和項目研究,順利入駐渦輪院科創中心、共建聯 合創新團隊。2021 年是公司高溫合金葉片項目高速發展的一年,全年共立項 53 項, 按計劃節點完成 49 項,全年研發生產渦輪葉片并實現成品交付 7474 件。報告期內, 通過廠房改造優化布局及工藝升級,長沙精鑄中心已具備單晶/定向渦輪葉片鑄件 7000 件/年的產能,小批量試制能力進一步提升。截至 2021 年 12 月 31 日,萬澤中 南研究院累計申請發明專利 36 項、實用新型專利 35 項、軟件著作權 4 項,已獲得 授權 47 項。

根據 2021 年年報,深汕萬澤精密啟動擴產計劃,開展了以 250kg 制粉爐、 25kg 熔煉爐為重點的配套建設,并根據新增設備計劃以及葉片精鑄線的建設任務,對廠 房進行改造設計,同時全年共開展工藝改進 22 項。深汕萬澤精密已形成渦輪盤小批 生產能力,2022 年可形成年產單晶定向葉片萬片的生產能力,熔煉技術和產能均得 到大幅度提升。

鑄造高溫合金

根據深圳萬澤中南研究院官網,萬澤萬澤以 CMSX-4、RenéN5、DD6 等三個合金 為參比合金,比較其密度、熱處理窗口的大小、強化相γ’的含量、強化相γ’的熱 穩定性、TCP 有害相的含量及穩定性等因素,成功設計出具有自主知識產權的低密度 高性能鎳基高溫合金。目前萬澤已經能夠生產包括等軸晶、定向凝固、單晶合金在 內的幾十種牌號的母合金,適用于 650-1100℃范圍內的不同溫度環境。高溫合金母 合金主要供應發動機廠、其它精密鑄造廠生產民用航空發動機、燃氣輪機。

粉末高溫合金渦輪盤件

目前萬澤已具備小批量粉末冶金盤件制備生產能力,建立了粉末盤件分析檢測、 制備生產工藝過程控制的專業化人才隊伍。渦輪盤件用的粉末牌號分別為 FGH95、 FGH96、FGH97、RR1000、Rene88DT、LSHR、U720Li、Rene104。

4.7 中航上大:守正創新強軍富民

中航上大高溫合金材料股份有限公司成立于 2003 年 9 月,總資產 20 億元,占 地 466 畝,位于河北省清河經濟開發區,是我國軍工和高端裝備制造業關鍵性基礎 材料的重要生產研發基地,是一家央企參股的混合所有制企業。中航上大實行全面 質量管理,軍工生產資質齊全,已通過 ISO 9001 質量管理體系認證、ISO 14001 環 境管理體系認證、ISO 45001 職業健康安全管理體系認證、AS 9100 航空航天質量管 理體系認證、美國石油協會(API)質量管理體系認證、英國勞氏質量管理體系認證、 歐盟 AD2000-W0 和 TUV SUD PED 2014/68/EU 認證等。中航上大以材料興國為崇高使 命,以強軍富民為精神寄托,以守正創新為立身之本,以精準嚴謹為行為準則,致力 于成為國家關鍵戰略材料保障基地和全球高端裝備制造核心材料頂級供應商,全力 推動我國高端裝備制造業高質量發展。

中航上大擁有國際先進的特種冶煉能力,主要生產設備包括三聯真空冶煉工藝 生產線、30 噸超高功率電爐/30 噸電爐/AOD/LF/VOD 精煉生產線、60MN/25MN 快鍛生 產線、450/320 高溫合金徑向壓延生產線、冷拔生產線等,可年產高溫合金、耐蝕合 金、超高強度鋼、精密合金、特種不銹鋼、高檔工模具鋼等材料 12 萬噸,廣泛應用 于航空、航天、船舶、兵器、核電、石油、化工、汽車、電子、海洋工程等領域。

生產能力

VIM-VIDP1000 型 6 噸真空感應爐是從德國 ALD 公司引進的世界領先水平的真空 感應爐,可生產直徑Φ80-Φ580mm、長度 1000-4000mm、重量 0.04-6 噸的優質真空 棒料。該爐具有 3 噸和 6 噸兩個坩堝,具有獨立的熔煉室、頂加料室、側加料室、 鑄錠室、流槽室。該爐配備強大的真空系統:極限真空度達到 0.07Pa;漏氣度達到 32Pa·L/s,可以生產出 O、N、H 含量極低的特種合金;澆注時可經過兩層擋渣和陶 瓷過濾保證鋼水的純潔度,從裝備上保證了產品質量的可靠性。

VAR L660 P6 型 6 噸真空自耗爐是從德國 ALD 公司引進的世界領先水平的真空 自耗爐,可生產直徑Φ305-Φ660mm、長度 1500-2700mm、重量 1-6 噸的優質真空自 耗鋼錠。該爐為“H”型雙工位爐體旋轉式結構,氦氣冷卻和急流層水套的設計可最 大限度的減少鋼錠偏析;電極 X-Y 調整系統可保證熔煉環隙一致;冷卻強度自動控 制系統可獲得均勻的組織結構;高效的真空系統配置可使冶煉真空度達到 0.08Pa; 高精度全補償的稱重系統使稱重整體精度達到 0.125%;包括焊接、起弧、熔煉、充 填在內的全過程計算機控制把熔煉產品穩定在很高的質量水平。熔煉過程中的重要 參數都由計算機實時記錄并生成趨勢圖,可即時觀察及自動儲存,保持了產品永久 的可追溯性。

ESR FB 830/17 WIII 型 18 噸三工位氣體保護抽錠式電渣爐是從德國 ALD 公司 引進的世界領先水平的電渣爐。可生產直徑Φ360-Φ820mm、長度 1000-4000mm、重 量 1-18 噸的優質電渣錠。該爐的同軸導電設計可最大限度的減少電能消耗和冶煉中 的雜散磁場干擾;高精度稱重系統可準確進行熔速控制;電極 X-Y 調整系統可保證 熔煉環隙一致;惰性氣體控制系統可減少易氧化元素的燒損及 O、N、H 的增加;具有熔速自動控制、鋼液面高度自動控制、渣阻波動控制等智能控制技術,可將冶煉 中的異常情況自動控制到合理狀態。熔煉過程中的重要參數都由計算機實時記錄并 生成趨勢圖,可即時觀察及自動儲存,保持了產品永久的可追溯性。

精煉端

主要設備包括 2#純凈化爐、1#純凈化爐、20 噸 AOD 精煉爐、20 噸 LF 鋼包精煉 爐、20 噸 VD/VOD 精煉爐各一臺,具備氬氣保護澆注功能的模鑄生產線三條。公司精 煉設備齊全,可根據不同原材料和鋼種要求,設計不同的冶煉工藝流程,具備超低 碳、超低磷、超低硫鋼和高合金鋼的生產能力,主要生產品種有高溫合金、耐蝕合 金、精密合金、特種不銹鋼和高檔工模具鋼。

鍛造端

主要設備包括 25MN 和 8MN 快鍛機各一臺、室式加熱爐五臺、臺車式加熱爐兩臺 和熱處理爐五臺。精整設備主要有臥式車床、立式車床、龍門銑床、鏜床、刨床、帶 鋸、修磨機等,可以對各種鍛件進行表面機加工,保證了產品的內在和表面質量。主 要產品有高溫合金、耐蝕合金、特種不銹鋼、高檔工模具鋼、合金結構鋼等,產品類 型有圓鋼棒材、模塊類、臺階軸類、餅類、環類、筒類件等。

軋制端

橫列式軋機是高溫合金、難變形特種合金的專用設備。主要設備包括 450 軋機、320 軋機各一臺,90 在線矯直機、7 輥雙曲線 40 矯直機、11 輥 40 矯直機各一臺, 100 扒皮機、40 扒皮機各一臺,83 無心磨床、80 無心磨床各一臺。可軋制直徑Φ10- Φ80mm 高端特種合金圓鋼棒材。

中航上大是國家高新技術企業,擁有眾多國家專利,參與了 30 多項國家、省部 級科研課題,通過了多項科技成果。公司建有院士工作站、博士后創新實踐基地、 河北省耐腐蝕合金材料重點實驗室、河北省企業技術中心、河北省特種合金再生工 程技術研究中心、高溫合金再生技術與新型變形材料聯合實驗室,是河北省戰略性 新興產業重點企業、河北省軍民融合型企業、河北省軍民融合產學研用示范基地。

4.8 江蘇奇納:致力于特種母合金

江蘇奇納新材料科技有限公司是一家專業從事高溫合金母合金、高溫合金絲線 材等特種金屬材料生產和研發的國家高新技術企業。公司聯合東北大學、上海交通 大學、中科院金屬所等科研院所,加大科研力度,為航天軍工、能源電力、增材制 造、醫療器械、石油化工等行業用戶提供優質的高溫合金合金母材和絲線材等產品。 公司總投資 15000 萬元,公司員工 80 余人,公司通過 IS09001 質量管理體系認證, 武器裝備質量管理體系認證,航空質量體系認證,是全國“創新創業大賽”優秀獎企 業、江蘇省瞪羚企業、江蘇省軍民融合示范企業。公司建有江蘇省高溫合金材料工 程研究中心,江蘇省增材制造高溫合金材料工程技術研究中心,是國家核電材料發 展聯盟理事單位、江蘇省增材制造協會常務理事單位,擁有授權專利 32 項,其中發 明專利 10 項。公司擁有國家級引進人才 1 名,江蘇省雙創人才 2 名。公司先后承擔 國家重點攻目、省重點研發、省軍民融合示范、市科技成果轉化等多個項目,已完成 兩輪股權融資。

根據公司微信公共號披露,公司擁有美國進口 Consarc-1000KG 真空熔煉爐、 Consarc-3000KG 真空熔煉爐,具備高頻加熱/工頻攪拌等功能,保證了材料的均勻性, 減少高溫合金的成分偏析,精煉真空度低于 1Pa,極大地減少了材料的雜質和含氣 量。此外,公司建有江蘇省高溫合金材料工程研究中心,江蘇省增材制造高溫合金材料工程技術研究中心,擁有的成分分析設備包括 ICP、美國 leco 公司的碳硫儀、 氧氮分析儀,同時建有化學成分分析室,力學性能分析設備包括疲勞測試儀、高溫 蠕變設備以及微觀金相分析設備。

近年來,公司非常重視科研創新,年均研發費用占比超過 10%。公司目前主要開 展超高純凈高溫合金熔煉技術,高溫合金真空連續鑄造技術,返回料/返回粉循環利 用技術、高溫合金電磁增塑拉拔技術。在高溫合金、3D 打印金屬、生物醫用合金、 電熱合金等領域開發系列產品,為多家上市公司提供優質的特種金屬材料。

(本文僅供參考,不代表我們的任何投資建議。如需使用相關信息,請參閱報告原文。)

精選報告來源:【未來智庫】。未來智庫 - 官方網站

金楠