科技改變生活 · 科技引領未來

<strike id="0000u"></strike>

科技改變生活 · 科技引領未來

在煙草行業中,為更好地滿足卷煙裝封箱中的工藝及生產需求,一種引入物流技術的新型柔性裝封箱工藝模式應運而生,能夠以煙垛為單位實現單一包裝機組裝封箱。以實現新型柔性裝箱系統的工藝需求為基礎,本文通過簡析此種新型柔性裝封箱系統的各種工藝布局,立足

在煙草行業中,為更好地滿足卷煙裝封箱中的工藝及生產需求,一種引入物流技術的新型柔性裝封箱工藝模式應運而生,能夠以煙垛為單位實現單一包裝機組裝封箱。以實現新型柔性裝箱系統的工藝需求為基礎,本文通過簡析此種新型柔性裝封箱系統的各種工藝布局,立足工藝需求及生產實際情況分析各自優劣勢,為卷煙裝封箱工藝布局的未來發展方向提供了參考依據。

近20年來,我國煙草行業卷煙成品的裝封箱系統逐步發展,并形成了傳統的工藝模式:條煙提升機、鏈板輸送機將多個包裝機組的條煙輸送到裝封箱機組前,同一品規的條煙通過垂直排包機(平條方式、立條方式、氣墊方式),或選道下滑+橫向收集機的方式實現條煙的下降及縱橫向轉換,進入裝封箱機完成堆垛及裝封箱的工藝模式。然而,傳統的裝封箱系統工藝存在以下不足:

(1)1組裝封箱機組僅能實現一種品規卷煙成品的裝封箱生產,裝封箱機組配置數量較多;

(2)紙箱內的卷煙成品為多臺包裝機組產品混裝,不利于質量追溯;

(3)卷煙成品在下降及縱橫向轉換過程中容易發生損壞;

(4)多臺包裝機組成品在裝封箱機組內堆垛,造成生產能力過低;

(5)卷煙成品規格變化需對裝封箱系統進行改造才能適應生產。

針對以上傳統工藝模式中存在的問題,本文將物流技術引入裝封箱模式,提出一種新型柔性裝封箱系統的工藝模式,將原有的以條為單位的裝封箱模式,改變為以煙垛為單位的裝封箱模式,并以更好地實現這種新型柔性裝封箱工藝模式為基礎,剖析多種工藝布局設計中的關鍵點及存在的優勢和劣勢,為未來卷煙裝封箱系統的工藝模式發展提供參考依據。

一、一種新型柔性裝封箱系統工藝簡介

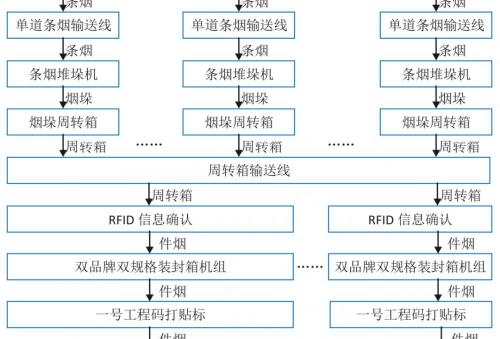

新型柔性裝封箱系統工藝,采用單一包裝機組條煙單獨堆垛,煙垛周轉箱輸送至裝封箱機的工藝模式。每一臺包裝機組通過條煙鏈板輸送機對接一臺條煙堆垛機,實現單一包裝機組條煙50條(25條)的堆垛并裝入周轉箱,每個周轉箱底部均設置有RFID電子標簽。煙垛裝入周轉箱時,讀寫器把相關信息(包裝機組、生產時間、品牌等)寫入周轉箱上的RFID電子標簽,實現周轉箱(實箱)帶信息輸送。周轉箱輸送到裝封箱機組前端時,RFID讀寫器讀取周轉箱上的品牌信息,并根據每臺裝封箱機組實際生產品牌情況進行確認,進入裝封箱機組。其中,裝封箱機組可實現兩種品牌條煙的裝封箱,機器人根據品牌信息抓取相應紙箱,并進行品牌確認后供送紙箱。

圖1 新型柔性裝封箱系統工藝流程

新型柔性裝封箱系統工藝流程如圖1,成品煙箱在裝封箱機組出口進行一號工程碼打貼標后再進行掃碼,讀取成品煙箱上的一號工程碼,由裝封箱系統把該件煙箱的相關信息(包裝機組、生產時間、品牌等)和一號工程碼進行捆綁,為產品質量的過程追溯提供信息,實現卷煙質量通過一號工程碼直接追溯到單一包裝機組。

二、工藝布局方式簡析

根據新型柔性裝封箱工藝模式,結合廠區及卷包機組布局,因地制宜地進行新型柔性裝封箱區域的工藝布局設計。新型柔性裝封箱系統工藝,將傳統裝封箱機組中的條煙堆疊功能單獨分離出來,實現單一包裝機組的條煙堆疊成件,煙垛與裝封箱機組間存在輸送問題,必然引入物流工藝。因此,工藝布局的優化與否,將會影響整個工藝實現的流暢性及生產的保障性。

1. 整體平面布局設計

煙垛周轉箱的輸送與裝封箱機組間的布局可同層,亦可非同層布置,同層布置優勢在于:便于集中操作及故障的處理,其劣勢在于:條煙輸送下滑道過長易導致煙條損傷,平面空間占用較大,裝封箱機組被輸送線隔斷,導致AGV物料輸送無法到機組。

異層布置立面圖如圖2,條煙堆垛機及煙垛周轉箱輸送線布置于二層平臺,裝封箱機組布置于一層,經升降機連接二層煙垛周轉箱與一層裝封箱機組。二層平臺下方空置部分,部分布置人工應急處理工位及煙垛周轉箱(包含空盒及實盒)的緩存工位,用于裝封箱機組短暫停機時的緩存,及系統長期停機時煙垛周轉箱的儲存。其優勢在于:條煙輸送下滑道較短利于煙條收集,煙垛周轉箱的輸送線集中布置于鋼平臺上,平臺下方空間可用于AGV的物料輸送、人工應急處理工位、煙垛周轉箱(空盒、實盒)緩存庫及其它用途;其劣勢在于:平臺下方高度空間受限于車間整體布局,操作及維修人員需上下平臺進行作業處理。

整體的工藝平面布局設計,以保障工藝需求為基礎,結合兩種布局的優劣勢,對卷包機組(≥10)較多者,物料自動化供給系統以異層布置較為優選方案。

2. 環形物流輸送

針對煙垛周轉箱的輸送線路,結合物流特性,劃分為兩種工藝布局模式:環形物流輸送、上下層物流輸送。環形物流輸送布局如圖3,共33組卷接包機組,即布置33組條煙堆垛機,共9組裝封箱機組。左邊區域為硬包區,根據實際情況可設置煙垛周轉箱輸送為一個或多個大環形輸送;右邊區域為硬包區,根據實際情況可設置煙垛周轉箱輸送為一個或幾個大環形輸送。一般情況,4?6組條煙堆垛機對接1組裝封箱機組,以包裝規格[軟、硬包及特殊規格(中、細支)]劃分區域,同種包裝規格間煙垛周轉箱的輸送以環形輸送線實現;空盒、實盒在同一環形線輸送,為保證空盒的及時供應,在環形內增加直線型的空盒輸送線;為保證生產的最大柔性,環形與環形間連通,適用于特殊情況下煙垛周轉箱品牌選擇的廣泛性。

以滿足系統流量為依據,進行環形區域大小的劃分。針對以上工藝布局,進行系統仿真建模運行分析:用于周轉箱輸送的環形輸送線能力是否滿足流量需求;空盒供應能否滿足響應時間需求,是否會因空盒供應不及時而造成條煙堆垛機停機;輸送系統中是否存在瓶頸;每個對應的環路的空盒合理配置數量。通過仿真結論如下:軟包線環路中12組包裝機組,由于流量過大,實盒與空盒之間存在相互阻塞,會造成對應裝封箱機入口節點流量過大,容易堵塞;且空盒不能及時供應到位,導致條煙堆垛機間歇性停機,連鎖導致條煙鏈板輸送停止、包裝機組停機。

針對仿真結論,結合系統可能存在的瓶頸,優化設計方案,重新設定環形輸送線的大小,如圖4,將原有的軟包大環形線拆分為兩個小環形輸送。與大環形物流輸送方案相比,小環形方案將12組高速軟包機組分為兩個環路,對流量進行分解,不會出現空盒供應不及時和實盒堵塞的情況。另外,進一步優化空盒控制、調度策略:將空盒返回通道所對應的緩存線全部作為空盒緩存工位,以保證在生產過程中空盒的及時供應。

環形輸送線布局優勢在于:適用于包裝機組(≤10)較少情況;環形內布置的裝封箱機組,煙垛周轉箱理論上可選擇同品牌裝封箱機組進入,最大化實現柔性生產;其劣勢在于:因空盒與實盒交叉輸送于環形輸送線上,可能存在空盒供應不及時、實盒堵塞的情況;位于環形中最遠端的條煙堆垛機,空盒供應時間較緩慢,不易對接卷包高速機組。

3. 上下層物流輸送

針對環形物流輸送的工藝布局可能存在的系統瓶頸,結合卷接包機組大流量的需求,布置設計上下層物流輸送布局模式,如圖5。條煙堆垛機及煙垛周轉箱輸送線布置于架空的鋼平臺上,采用往復式托盤升降機實現煙垛周轉箱(空、實箱)和裝封箱機之間的鏈接,煙垛周轉箱輸送機主線按雙層布置,上層用于空盒輸送,下層用于實盒輸送。每臺雙品牌裝封箱機均配置有實箱(空箱)存儲裝置,布置在鋼平臺下,可滿足每臺雙品牌裝封箱機24個煙垛周轉箱的存儲。

每套條盒儲存輸送系統對接4臺條煙堆垛機,形成1條煙垛輸送支線(雙層)與裝封箱機對接,每套條盒儲存輸送系統支線(雙層)由縱向煙垛輸送機主線(雙層)聯通,如圖6,為保證系統的最大柔性,理論上所有條盒儲存輸送系統支線(雙層)的煙垛周轉箱均可任意進入任意裝封箱機組,實際布置時考慮到效率及規格問題,相同規格裝封箱機組盡量分片區集中布置。

上下層物流輸送工藝布局,其優勢在于:將空盒、實盒的物流輸送分層輸送,結合柔性生產需求,適用于卷接包機組大流量生產,理論上系統不存在空盒供應不足及實盒堵塞的情況;其劣勢在于:相比環形輸送的最大化柔性生產,其柔性存在一定的局限性,每套條盒儲存輸送系統間的聯通輸送線存在正反轉間的切換,在相鄰輸送線間選擇裝封箱機組較為容易,跨越輸送線交叉輸送時只能同時實現部分,且流量較大時容易堵塞。

四、結語

新型柔性裝封箱系統工藝布局設計時,立足卷包生產流量測算數據,滿足工藝需求,結合生產實際情況,根據廠區整體布局,選擇適宜的裝封箱系統工藝布局,使之發揮最大優勢,以保障生產。

作者單位為紅云紅河煙草(集團)有限責任公司紅河卷煙廠物流部;項目基金:紅云紅河煙草(集團)有限責任公司新型柔性裝箱系統的集成與研發科技項目(HYHH2018XX06)資助

張原

<center id="6cqw8"></center>